استفاده از پلاسما برای تمیز کردن سطح زیر لایه ها(Plasma Cleaning)

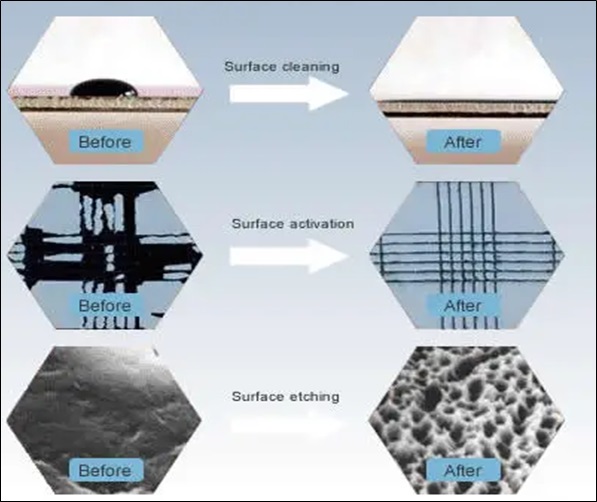

تمیز کردن سطح نمونه ها با استفاده از پلاسما روشی اقتصادی برای تمیز کردن نمونه ها با اعمال پلاسما بر روی سطح آنها به صورت یکنواخت و ایمن است. از بین بردن آلاینده ها از سطح زیرلایه های مورد مطالعه، بدون اینکه روی خواص کلی ماده تاثیر بگذارد، از مزایای روش تمیز کردن سطح با استفاده از پلاسما(Plasma Cleaning) است. پلاسما به طور گسترده ای در صنعت تولید مدارهای الکترونیکی مورد استفاده قرار می گیرد، از جمله تمیز کردن برد PCB قبل از پوشش و تمیز کردن فریم های سرب در طی فرایند بسته بندی.

تمیز کردن نمونه ها با استفاده از پلاسما مزایای قابل توجهی نسبت به سایر روش های تمیز کردن سطح دارد. از جمله این مزایا میتوان به قابلیت تمیز کردن انواع سطوح، دوستدار محیط زیست بودن، بدون پسماند بودن، و قابلیت تمیز نمودن وسایل حساس مانند تجهیزات پزشکی اشاره نمود.

فرآیند تمیزسازی با پلاسما

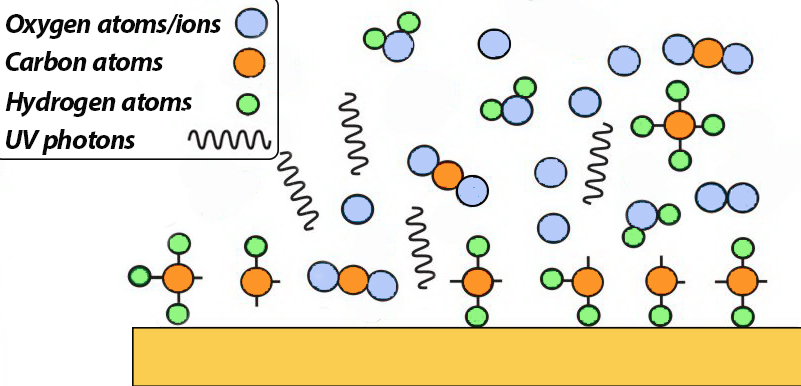

تمیز کردن سطح با پلاسما(Plasma Cleaning) فرآیندی است که در آن ناخالصی ها و آلودگی های سطح نمونه با استفاده از ایجاد پلاسمای پر انرژی از ذرات گازی شکل زدوده می شوند. برای این منظور گازهایی مثل اکسیژن، هوا و ترکیبی از هوا و نیتروژن یا هیدروژن استفاده می شوند.از اعمال ولتاژ بالای مستقیم (DC) یا ولتاژ فرکانس بالا(در رنج کیلو هرتز تا چند مگاهرتز) برای یونیزه کردن این گازها و ایجاد پلاسما استفاده می شود. در پلاسما، اتم های گازی برانگیخته شده و به ترازهای بالاتر انرژی می روند و اغلب یونیزه می شوند. اجزای فعال پلاسما شامل اتم ها، مولکول ها، یون ها، الکترون ها، رادیکال های آزاد و فوتون های با انرژی زیاد و طول موج های کم در محدوده فرابنفش هستند (علت رنگ پلاسما). این ترکیب پس از شکل گیری، با تمام سطوح قرار گرفته در معرض پلاسما برخورد می کند و فرآیندهای مختلف در نتیجه اعمال پلاسما بر سطح مانند لایهنشانی بر روی سطح، کاربردیسازی سطح و فرآیندهای تمیزسازی سطح مانند خوردگی با پلاسما یا خاکسترسازی روی میدهند.

پلاسمای ایجاد شده برای تمیز کردن سطح نمونه، معمولا در محیط خلاء(فشاری در حدود ۱ میلی بار) شکل می گیرد. البته پلاسما در فشار اتمسفر نیز در برخی موارد به کار برده می شود.

چگونه سطوح را با استفاده از پلاسمای تخلیه الکتریکی درخشان به طور مؤثر تمیز کنیم؟

عوامل زیادی در تشکیل پلاسما دخالت دارند که در بازده پلاسما در تمیزسازی مؤثر هستند. نوع منبع تغذیه، گاز، میزان فشار محفظه، محل قرارگیری نمونه و مدت زمان تمیزسازی از جمله عوامل مهم هستند.

منبع تغذیه پلاسما

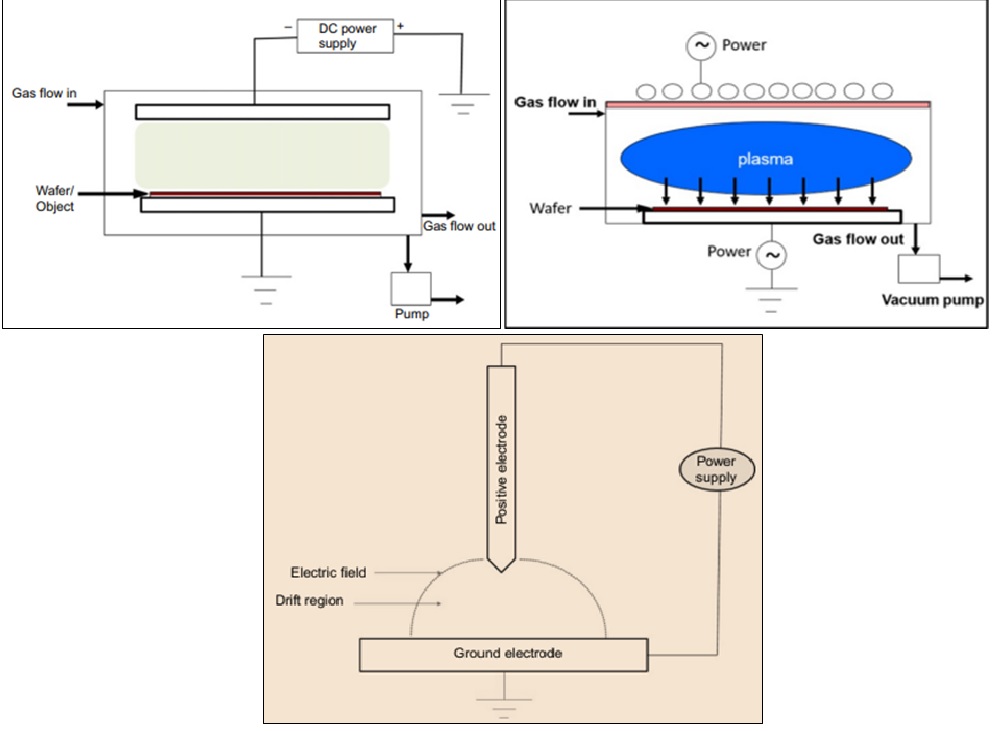

پلاسما ممکن است با ولتاژ DC یا RF تولید شود. انتخاب منبع مناسب برای کاربرد تمیز کردن سطح، به فاکتورهای گوناگونی بستگی دارد که این فاکتورها شامل هزینه و توان مصرفی نیز میشوند، چنانچه منابع فرکانس پایین، ارزانتر ولی نا کارآمدتر هستند. برای انتخاب مناسب منبع، کاربر باید بداند که برای از بین بردن آلودگی های مد نظرش روی کدام فاکتور تاکید بیشتری دارد: زمان، توان، گاز مصرفی و … .

فشار محفظه پلاسما

پلاسمای تمیز کننده سطوح میتواند در فشار اتمسفر و یا تحت خلاء تشکیل شود. فاکتورهای تمیزسازی پلاسما با توجه به محدوده ولتاژ مورد استفاده، فشار محفظه، نوع گاز، مکان نمونه میتوانند دستهبندی شوند. در ادامه نموداری خلاصه شده از بعضی عوامل مؤثر در تمیزسازی پلاسما ارائه شده است.

پلاسمای تشکیل شده در محیط اتمسفر با تخلیه الکتریکی ضعیف و غیریکنواخت تاج پلاسما (کرونا) در فواصل کم الکترود تا نمونه آن را تمیز میکند، در حالی که تمیزسازی پلاسمایی در محیط خلاء با توجه با امکان انتخاب مکان نمونه، قابلیت کنترل بیشتری دارد.

مکان نمونه در محفظه خلاء

محل قرارگیری نمونه در محفظه خلاء بر فرآیند تمیزسازی بسیار تأثیرگذار است. انرژی یونها و الکترونهای موجود در پلاسما به فاصله نمونه از کاتد/آند بستگی دارد. همچنین دمای سطح نمونه با افزایش بمباران الکترونی بر روی صفحه آندی افزایش مییابد، در صورتی که نمونه قرار گرفته بر روی کاتد توسط یونهای پرانرژی بمباران میشود که سطح را دچار خوردگی میکنند یا با آن واکنش میدهند. اگر نمونه در مکانی مابین دو الکترود قرار گیرد، شدت بمباران سطح نمونه با اعمال ولتاژ بایاس قابل تنظیم است.

یک نمونه از شکل گیری پلاسما برای فرایند تمیز سازی سطح

گاز پلاسما

با استفاده از گونه های گازی مختلف (اکسیژن، آرگون، نیتروژن، هیدروژن، هلیوم و غیره)، پلاسما می تواند ویژگی های مختلفی را در سطح زیرلایه ایجاد کند. این ویژگی ها عبارتند از:

- تنش سطحی/ انرژی سطح/ ویژگی های زاویه تماس

- بهبود اتصال بین سطحی و چسبندگی

- تغییر ویژگی تَر شوندگی سطح (wettability) و خاصیت آبگریزی یا آبدوستی سطوح

- فعال سازی پیوندهای سطح برای فرایند باندینگ

گازهای رایج مورد استفاده برای تشکیل پلاسما به منظور تمیزسازی و اعمال پلاسما بر سطوح مختلف عبارتند از اکسیژن، هیدروژن و آرگون.

پلاسمای اکسیژن

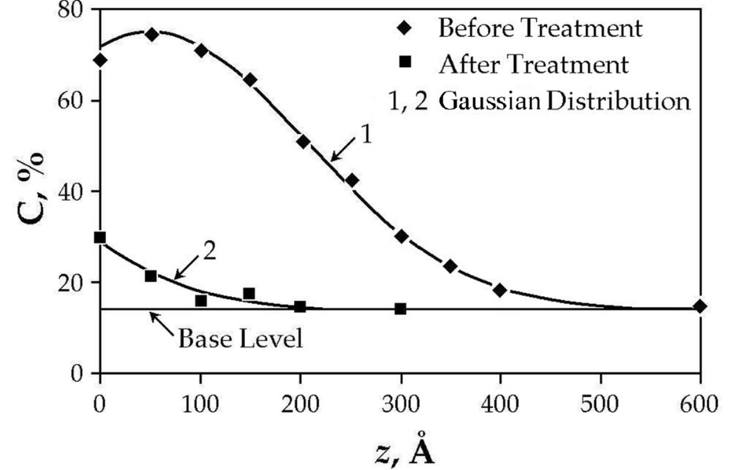

اگر گاز مورد استفاده در پلاسما اکسیژن باشد، پلاسمای ایجاد شده ابزاری اقتصادی، مؤثر و سازگار با محیط زیست برای تمیز کردن اساسی سطوح مورد مطالعه است. انرژی فرابنفش موجود در محیط پلاسما در شکستن اغلب پیوندهای ارگانیک(C–H, C–C, C=C, C–O, C–N) آلودگی های سطح، مؤثر است و موجب جداسازی آلاینده های با وزن مولکولی بالا می شود. دومین مرحله تمیز سازی مربوط به اُزُن یونیزه شده، الکترون های آزاد و ذرات اکسیژنی مانند O۲+،O۲−،O۳ ،O−،O+،O است که در محیط پلاسما ایجاد می شوند. این ذرات با آلودگی های ارگانیک واکنش داده و منجر به تولید H۲O, CO, CO۲ و هیدروکربن های با وزن مولکولی پایین می شوند. این ترکیبات دارای فشار بخار نسبتا بالایی هستند و در حین فرایند از محفظه تخلیه می شوند. در نتیجه این واکنش ها سطح قرار گرفته در معرض پلاسما به حالت فوق العاده تمیز می رسد. شکل زیر، مقدار نسبی کربن را قبل و بعد از تمیز سازی با پلاسما نشان می دهد.

شکل ۳. مقدار کربن در عمق z از ماده قبل و بعد از فرایند تمیز سازی با پلاسما

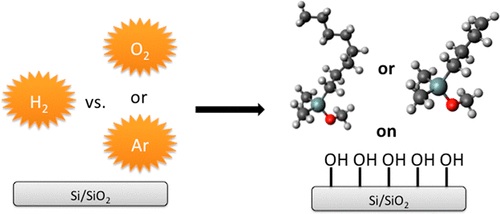

پلاسمای هیدروژن

تقریبا بر روی تمامی سطوح فلزی در معرض هوا لایهای از اکسیژن موجود است که مانع خوردگی سطوح زیرین فلز میشود. اما این لایه اکسید به عنوان مانعی بر سر راه فرآیندهای نیازمند برقراری اتصال الکتریکی، مانند لحیم کردن و باندینگ، عمل میکند. با اعمال پلاسمای هیدروژن بر این سطوح، مولکولها، یونها و رادیکالهای هیدروژن با اکسیژن سطح واکنش داده و بخار آب تشکیل میشود که توسط پمپ خلاء از محفظه خارج میشود.

پلاسمای آرگون

بعضی از مواد موجود بر روی سطوح، همچون نمکها، مواد غیرارگانیک یا سرامیکها، توسط پلاسمای هیدروژن یا اکسیژن از بین نمیروند. در این موارد با بمباران یونی سطح با استفاده از پلاسمای تشکیل شده از گازهای خنثی (مانند آرگون و هلیوم) و فرآیندی همچون سمباده زدن سطح، آلودگیهای سطح با ایجاد خوردگی بر روی آن از بین میروند.

در این حالت به جای واکنش شیمیایی، اتم ها و یون های فعال شده با پلاسما مانند سمباده مولکولی رفتار می کنند و می توانند آلودگیهای سطحی و حتی خود سطح را دچار خوردگی کنند و زبری سطح را افزایش دهند، که در صورت اهمیت میزان زبری سطح این فرآیند باید کنترل شود. این آلاینده ها در حین فرایند تبخیر شده و از محفظه تخلیه می شوند.

مشخصهیابی سطوح تمیز شده

کیفیت فرایند پاک سازی سطوح و حذف مواد آلی را می توان با اندازه گیری زاویه تماس(Contact angle) قطره آب، بررسی کرد. در صورت وجود آلودگی های ارگانیک، زاویه تماس آب با سطح نمونه زیاد می شود و با کم شدن آلودگی ها زاویه تماس آب نیز کاهش می یابد تا به زاویه تماس سطح نمونه خالص عاری از آلودگی، برسد. شکل زیر، زاویه تماس یک قطره آب با سطح نمونه شیشه ای را قبل و بعد از تمیز سازی نشان می دهد. علاوه بر زاویه تماس آب، تست های XPS و AFM نیز برای بررسی کیفیت پاک سازی سطح نمونه ها استفاده می شوند.

کاربردهای تمیزسازی با پلاسما

فرایند تمیز کردن نمونه با استفاده از پلاسما اغلب برای از بین بردن آلاینده ها از سطوح، قبل از استفاده در فرایند تولید مورد نیاز است. این فرایند را می توان برای مجموعه ای از مواد به همراه سطوح با هندسه های پیچیده به کار برد. تمیز کردن با استفاده از پلاسما می تواند جایگزین مناسبی برای فرآیندهای شیمیایی مرطوب، مانند اچ پیرانا(piranha etching) باشد زیرا این فرآیندها معمولا حاوی مواد شیمیایی خطرناک هستند، خطر آلودگی با عامل های شیمیایی را افزایش می دهند و سطوح تحت فرایند را با خطر اچ، روبرو می کنند.

در فرایندهای پوشش دهی سطوح (Coating)، در صورتی که سطح قبل از فرایند پوشش دهی با استفاده از پلاسما تمیز شود، تاثیر به سزایی در کیفیت لایه نازک (Thin Film) ایجاد شده خواهد داشت. انجام فرایند پاک سازی پلاسمایی، موجب یکنواختی فیلم لایه نشانی شده و چسبندگی بهتر آن به زیرلایه، می شود.

پلاسما کلینر – Plasma Cleaner

اکثر محصولات شرکت پوشش های نانوساختار، که شامل مدل های سیستم های لایه نشانی در خلاء هستند، مجهز به پلاسما کلینر(Plasma Cleaner) قبل از لایه نشانی هستند. در صورت تمایل کاربر به استفاده از قابلیت تمیزسازی پلاسما، امکان نصب میله تشکیل پلاسما (Plasma Rod) در محفظه خلاء در مدل های مختلفی همچون کوترهای میکروسکوپ الکترونی خلاء پایین یا بالای DSR1 و DST1، اسپاترکوتر و کربن کوترهای رومیزی خلاء پایین و بالای DSCR و DSCT و همچنین اسپاترکوترهای سه کاتده تحقیقاتی DST3 وجود دارد. در این دستگاهها کاربر قادر است پس از استفاده از پلاسما کلینر(Plasma Cleaner)، بدون نیاز به خارج کردن نمونه از خلاء، شروع به انجام فرایند اسپاترینگ (Sputtering)، برای لایه نشانی ماده مورد نظر نماید. برای کسب اطلاعات بیشتر به سایت شرکت پوشش های نانوساختار، مراجعه نمایید.

منابع

- Evgeny V. Shun’ko & Veniamin V. Belkin (2007). “Cleaning Properties of atomic oxygen excited to metastable state 2s۲2p۴(۱S۰)”. Appl. Phys. ۱۰۲(۸): ۰۸۳۳۰۴–۱– ۴. Bibcode:2007JAP…102h3304S. doi:۱۰.۱۰۶۳/۱.۲۷۹۴۸۵۷

- Banerjee, K. K.; Kumar, S.; Bremmell, K. E.; Griesser, H. J. (2010-11-01). “Molecular-level removal of proteinaceous contamination from model surfaces and biomedical device materials by air plasma treatment”. Journal of Hospital Infection. ۷۶(۳): ۲۳۴–۲۴۲. doi:۱۰۱۶/j.jhin.2010.07.001

- Evgeny V. Shun’ko & Veniamin V. Belkin (2012). “Treatment Surfaces with Atomic Oxygen Excited in Dielectric Barrier Discharge Plasma of O۲Admixed to N۲“. AIP Advances. ۲ (۲): ۰۲۲۱۵۷–۲۴. Bibcode:…2b2157S

- https://www.plasmaetch.com/plasma-cleaning.php

- https://engineering.jhu.edu/labs/wp-content/uploads/sites/76/2016/04/All-About-Plasma-Cleaning.pdf

- Dinesh P.R. Thanu, Endu Sekhar Srinadhu, Mingrui Zhao, Nikhil V. Dole, Manish Keswani, Chapter 8 – Fundamentals and Applications of Plasma Cleaning, Editors: Rajiv Kohli, K.L. Mittal, Developments in Surface Contamination and Cleaning: Applications of Cleaning Techniques, Elsevier, 2019, Pages 289-353,

- https://www.plasma.com/en/plasma-technology-glossary/plasma-cleaning/

- Gupta, V., Madaan, N., Jensen, D. S., Kunzler, S. C., & Linford, M. R. (2013). Hydrogen plasma treatment of silicon dioxide for improved silane deposition. Langmuir, ۲۹(۱۱), ۳۶۰۴-۳۶۰۹.

پلاسما یکی از چهار حالت اصلی مواد میباشد که با حرارت دادن مواد در حالت جامد، گذار فاز به حالت مایع، گاز و در نهایت پلاسما (در دمای فوقالعاده زیاد) اتفاق میافتد.

پلاسما یکی از چهار حالت اصلی مواد میباشد که با حرارت دادن مواد در حالت جامد، گذار فاز به حالت مایع، گاز و در نهایت پلاسما (در دمای فوقالعاده زیاد) اتفاق میافتد.

آیا میتوان از تمیزسازی پلاسمایی بر روی زیرلایه های کربن متخلخل روی توری های TEM بدون آسیب رساندن به آنها استفاده نمود؟

از آنچه که در مقالات علمی در مورد تمیزسازی پلاسمایی کربن متخلخل بر روی توری TEM ذکر شده است، به نظر می رسد که لایه کربن متخلخل در حین تمیزسازی پلاسمایی احتمالا دچار آسیب هایی شده و نازکتر می شود. با این حال، اعمال پلاسمای ذرات با وزن کم مانند هیدروژن/اکسیژن با توان کم (کمتر از ۱۰ وات)، در مدت زمان کمتر از ۸۰ ثانیه می تواند در تمیزسازی کربن متخلخل از آلودگی ها مؤثر باشد.