لایه نشانی پوشش های سخت برای ابزارآلات برش

ماشینکاری، فرایند اصلی شکل دهی به قطعات مهندسی در طول تاریخ بوده است. در هر فرایند ماشینکاری ابزارهایی با دوام و ماندگاری بالا، کارآمد و مطمئن نیاز است. ابزارآلات برش از اصلی ترین قطعات در فرایند ماشینکاری هستند. در محیط رقابتی صنعت، ابزارآلات باید به سمت افزایش طول عمر، کیفیت و کارآمدی بهتر و نیاز کمتر به روغن کاری پیش روند. در این راستا چالش های اساسی وجود دارد. مثلا به منظور جلوگیری از شکستگی یک ابزار و کاهش ساییدگی، نیاز است تا انعطاف پذیر باشد و این در حالی است که انعطاف پذیر بودن در نقطه مقابل سختی قرار دارد. معمولا یک ماده یا سختی زیادی دارد یا انعطاف پذیری بالایی دارد و داشتن این دو ویژگی همزمان خواسته متناقضی است. راه حل این مشکل محافظت از ابزارآلات ساخته شده از مواد قابل انعطاف (مثل فولاد) با استفاده از ایجاد پوشش های سخت است. در نتیجه می توان ابزاری مقاوم در برابر شکستگی داشت در عین حال که از آن در برابر سایش و چسبندگی های خفیف هم مراقبت کرد. علاوه بر این پوشش های سخت به علت کاهش اصطکاک موجب کاهش دما در حین فرایند نیز می شوند. واکنش پذیری شیمیایی کم این پوشش ها با قطعات کار موجب محافظت از ابزار در برابر جوش و ایجاد سطح چسبناک می شود. نتیجه تمام این اثرات این است که انجام برش با یک ابزار پوشش دهی شده، موجب افزایش سرعت برش می شود. پوشش های سخت با به حداقل رساندن تغییر شکل (Buildup formation (BUE)) و سایش دهانه، منطقه امن ابزار برش را گسترش می دهند.

دستگاه لایه نشانی ابزارآلات برش لسکر

پوشش های سخت محافظ معمولا نیترید فلزهای واسطه با ضخامت چند میکرومتر هستند که دارای سختی بالا، مقاومت زیاد در برابر سایش و اکسید شدن می باشند.

در میان ابزارآلات برش، استفاده از ابزار کاربیدی به علت مقاومت بالا و سختی مطلوب جهت برش فلزات بیشتر مورد استقبال قرار گرفته اند. با این وجود، به علت نیروی زیاد برش، فشار تماسی بالا، دمای زیاد و واکنش شیمیایی در محل برش در طی فرایند ماشینکاری موادی که سخت برش داده می شوند(مثل فولاد سخت شده و مواد بر پایه نیکل و تیتانیوم) نمی توان سایش ابزارآلات برش کاربیدی را در سطح پایین نگه داشت. علیرغم اینکه ابزارهای کاربید نسبت به ابزارهای نیترید بور(cBN) هزینه نسبتاً کم و مقاومت بیشتری دارند، فرسودگی و ناکارآمدی زود هنگام ابزار برش موجب کاهش بهره وری و افزایش هزینه های تولید می شود. بنابراین، ابزارهای کاربید برای دستیابی به طول عمر طولانی در ماشینکاری سخت، ماشینکاری با سرعت بالا و برش خشک باید از سختی زیاد و مقاومت بالا در برابر اکسیداسیون برخوردار باشند. یکی از روش های مورد استفاده برای افزایش طول عمر و در نتیجه ماشین پذیری مواد سخت، لایه نشانی ابزارهای برش است که در این روش، لایه نشانی پوشش های سخت بر روی ابزارهای برش انجام می گیرد. به منظور اطمینان از افزایش عملکرد در ابزارهای کاربید، ابتدا با لایه نازک TiN و سپس TiAlN که مقاومت در برابر سایش و کارایی بالا در شرایط خوردگی یا دمای بالا دارند، پوشش داده می شوند.

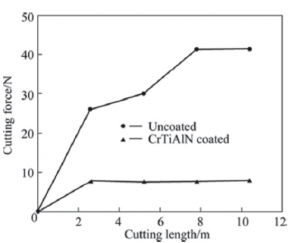

نمودار تاثیر لایه نشانی بر میزان فشار برش

از پوشش های TiAlN به دلیل اینکه ساختار اتمی مکعبی تک فاز خود را حفظ می کنند و در فرآیندهای برش در جایی که درجه حرارت بالاتر از ۸۰۰ درجه سانتی گراد است از مقاومت در برابر اکسیداسیون بالایی برخوردار هستند، اغلب در عملیات برش خشک استفاده می شود. در شکل زیر نمودار مربوط به میزان فشار لازم برای برش یک ابزار برش پوشش داده شده و یک ابزار برش بدون پوشش نشان داده شده است.

از نظر عملکردی مهمترین خاصیت پوشش ها عبارتند از سختی داغ (سختی در دمای کار)، چسبندگی خوب به زیرلایه و پایداری شیمیایی بالا. با ایجاد ضخامت بهینه پوشش، ساختاری با دانه بندی ریز و کاهش تنش های ایجاد شده در اثر لایه نشانی پوشش های سخت، می توان عملکرد پوشش را بهبود بخشید. در عمل، انتخاب پوشش ها محدود به نیتریدهای فلزی و تا حدی کاربیدها و اکسیدها است. چنین موادی را می توان با استفاده از تکنیک های CVD(رسوبدهی شمیایی بخار) یا PVD (لایه نشانی بخار فیزیکی) به صورت یک لایه نازک لایه نشانی کرد. برخلاف روش های CVD، ماده اولیه برای فرآیند لایه نشانی بخار فیزیکی، یک جامد است(به عنوان مثال، تیتانیوم)، در حالی که عناصر فرار معمولاً به عنوان یک گاز اضافه می شوند (به عنوان مثال، نیتروژن).

پوشش های سخت ایجاد شده به روش لایه نشانی بخار فیزیکی، دارای مزایای خاصی هستند که از آن جمله عبارتند از:

- درجه حرارت کم لایه نشانی پوشش های سخت که باعث حفظ سفتی کاربید سیمانی می شود،

- می توان این پوشش ها را در لبه های تیز ابزار های برش اعمال کرد،

- استرس فشاری در حین فرآیند لایه نشانی پوشش های سخت باعث جلوگیری از ریزگردها می شود،

- پوشش های سخت ایجاد شده به این روش دارای دانه های ظریف تر(سطح نرم تر) و سختی بالاتر هستند،

- ترکیبات غیر تعادلی ای هستند که لایه نشانی آن ها با روش CVD امکان پذیر نیست ودر نتیجه با فرایند لایه نشانی بخار فیزیکی می توان به لایه نشانی ابزارهای برش پرداخت،

- لایه نشانی پوشش های سخت به روش PVD از نظر مباحث محیط زیستی تمیز می باشد.

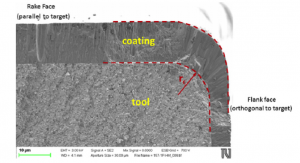

اشکال لایه نشانی بخار فیزیکی این است که دید این فرایند به صورت خطی است و از این رو هندسه های بسیار پیچیده را نمی توان به طور یکنواخت پوشش داد. در شکل زیر عدم یکنواختی پوشش ایجاد شده به روش مگنترون اسپاترینگ نشان داده شده است.

تصویر میکروسکوپ الکترونی از پوشش ایجاد شده به روش مگنترون اسپاترینگ

ایجاد پوشش های سخت با مواد مختلفی انجام می شود که عبارتند از: نیتریدها، بریدها، کاربیدها و اکسید فلزات واسطه.

نیتریدهایی که به عنوان پوشش سخت برای ابزارآلات برش استفاده می شوند معمولا، TiAlSiN, CrAlN TiAlCrN TiN, TiAlN, CrN, ZrN, TiSiN و cBN هستند. کاربیدها نیز عبارتند از TiC, CrC و WC.

TiB2 نیز به دلیل سختی و پایداری شیمیایی نمونه ای از بریدهاست که به عنوان پوشش سخت استفاده می شوند. Al2O3 از جمله پوشش های اکسیدی است که امروزه پرکاربرد است.

با توجه به موارد استفاده از ابزار برش، قطعه کار و روش ماشینکاری، مواد لازم جهت استفاده در یک پوشش با هدف افزایش عملکرد ابزار برش تعیین می شود. خصوصیاتی که عمدتا پوشش های سخت که در شرایط کار(استرس و درجه حرارت بالا) باید در لبه برش تحقق یابد، عبارتند از:

- چسبندگی مناسب به زیرلایه و همچنین چسبندگی مناسب بین لایه ها (در مورد پوشش های چند لایه ای)

- سختی بالا در دمای کار ابزار (سختی داغ)

- چقرمگی بالا

- پایداری شیمیایی و عدم تحرک در برابر مواد قطعه کار(حلالیت کم مواد پوشش دهنده در مواد قطعه کار در دماهای حاصل از ماشینکاری)

- ساختار ریز دانه(اندازه دانه، ساختار دانه و مرز و فاز دانه بر خواص مکانیکی تأثیر می گذارد)

- مقاومت در برابر اکسید شدن

- ضریب هدایت حرارتی کم

- مورفولوژی مناسب پوشش(پوشش های سخت لایه نشانی شده به روش PVD نسبتاً صاف هستند و نیروهای برش کمتری را ایجاد می کنند و سطح بهتری را در قسمت ماشینکاری تضمین می کنند)

- ضریب اصطکاک کم

- جلوگیری از ایجاد ترک با استفاده از استرس فشاری

- ضخامت بهینه پوشش(اگر خیلی ضخیم باشد، وضوح لبه برش را از دست می دهیم)

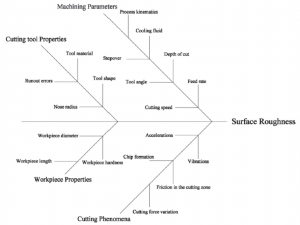

هیچ پوشش سختی تمام این خصوصیات را با هم ندارد. بسته به شرایط کاربرد، برخی از خواص پوشش مد نظر قرار داده می شوند. در شکل زیر پارامترهای موثر بر میزان سختی و چقرمگی پوشش نشان داده شده است.

پارامترهای موثر بر میزان سختی و چقرمگی پوشش ایجاد شده روی قطعات

نسل اولیه پوشش های (TiN و TiCN) ایجاد شده به روش لایه نشانی بخار فیزیکی هنوز در شرایط ماشین کاری عادی برای آلیاژ های فولاد و کربن کارامد است. اما با افزایش سرعت، پوشش های نوع TiAlN باید به دلیل پایداری بهتر در دمای بالا اعمال شوند.

دو پارامتر مهم برای پوشش های سخت ایجاد شده در فرآیندهای لایه نشانی ابزارهای برش، ضخامت پوشش ها (از ۰.۱ تا ۱۰ میکرومتر) و دمای لایه نشانی است (از دمای اتاق تا ۱۰۰۰ درجه سانتی گراد). در فرآیند لایه نشانی بخار فیزیکی، مواد از منبع جامد(هدف) تبخیر می شود و برای تشکیل یک پوشش به زیرلایه می رسد. روش های زیادی برای جدا کردن اتم ها از سطح ماده هدف وجود دارد. در تبخیر حرارتی، اتم ها با گرم شدن از ماده هدف آزاد می شوند. در فرآیند تبخیر، مواد هدف با یکی از این روش ها تبخیر می شوند. تبخیر مقاومتی، گرمایش القایی، تبخیر توسط پرتو الکترونی، تبخیر توسط قوس کاتدی یا تبخیر توسط پرتو لیزر. در روش اسپاترینگ اتم ها توسط برخورد یون های آرگون از ماده هدف جدا می شوند. در صورتی که از میدان مغناطیسی در اطراف ماده هدف استفاده شود، الکترون ها در این ناحیه به دام افتاده و موجب تشکیل پلاسما با میزان یونیزاسیون بیشتر و بمباران شدیدتر سطح ماده هدف می شود. به این روش لایه نشانی، مگنترون اسپاترینگ می گویند. در لایه نشانی بخار فیزیکی، تنها سطحی از زیرلایه که به سمت ماده هدف است، لایه نشانی می شود. برای کسب اطلاعات بیشتر به منابع زیر مراجعه نمایید.

منابع

- Hard Coatings on Cutting Tools and Surface Finish, 2017 Elsevier Inc. All rights reserved. doi:10.1016/B978-0-12-803581-8.09178-5