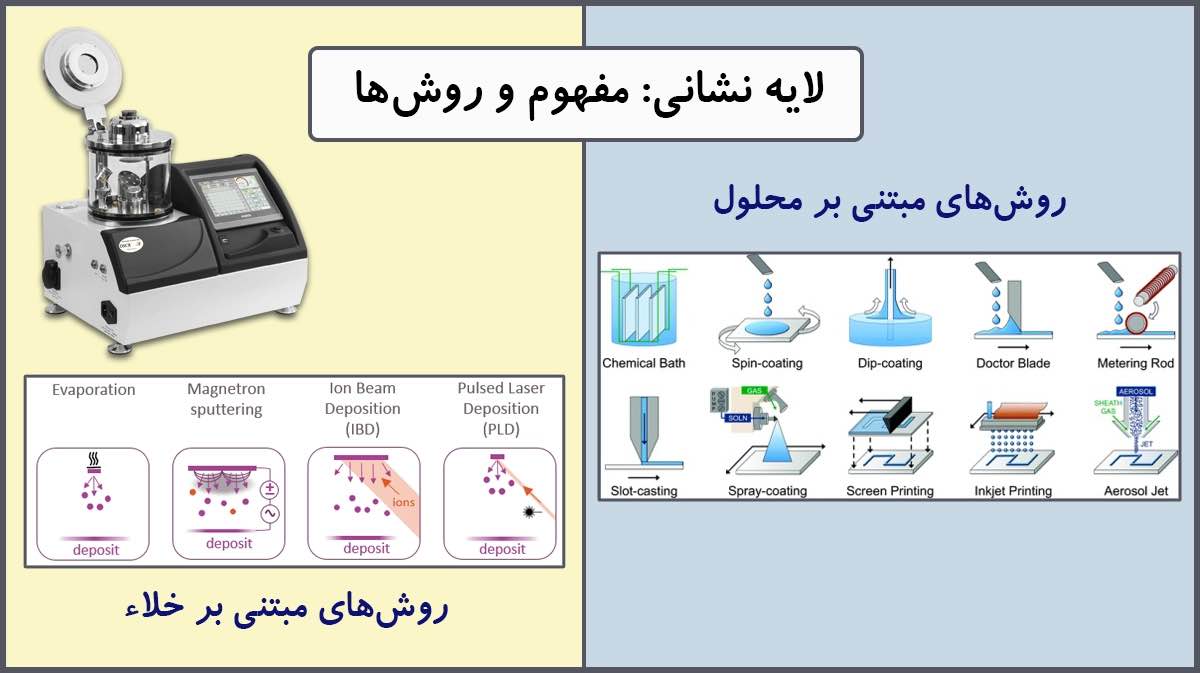

بررسی پارامترهای لایه نشانی لایه های نازک مس به روش دی سی اسپاترینگ

تمرکز بسیاری از مطالعات برروی تکامل و رشد ریزساختار مس به عنوان تابعی از روش لایه نشانی میباشد. افزایش مقاومت لایه های نازک مس به دلیل پدیدههای مختلف مانند پراکندگی ناشی از عیوب (جای خالی، نابجایی، مرز دانهها) و پراکندگی از سطح و فصل مشترک لایه میباشد. به این ترتیب، مسیر میانگین الکترون کاهش مییابد که منجر به افزایش مقاومت میشود. در این راستا اندازه کریستالیت نقش کلیدی را برای یک لایه پلی کریستالی ایفا میکند زیرا غلظت عیوب متناسب با تعداد مرزهای کریستالیت است که به عنوان مراکز تله عمل میکنند.

هنگامی که ضخامت لایه کاهش مییابد، اندازه کریستالیت و همچنین تحرک حاملهای بار کاهش مییابد. وجود مقدار قابل توجهی از فاز آمورف (زمانی که لایهها به خوبی متبلور نیستند)، منجر به گسترش مرزهای کریستالیت میشود که بر اساس نظریه اسلاتر، ارتفاع سد انرژی را در سراسر مرزهای بلور افزایش میدهد. در اینجا، نتایج حاصل از کندوپاش مگنترون DC لایه های نازک مس با پارامترهای مختلف لایه نشانی، بررسی شده است.

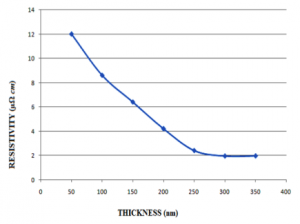

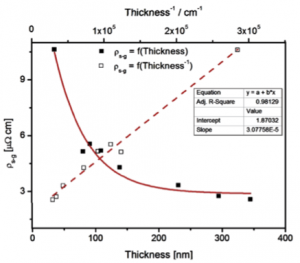

هدف اصلی این مطالعات، تعیین تاثیر مدت زمان لایه نشانی، فاصله هدف–زیرلایه، ولتاژ دی سی، توان اسپاترینگ و فشار گاز آرگون بر روی مورفولوژی و اندازه دانه لایه های نازک مس بوده است. با توجه به شکل ۱، مطالعات نشان دادهاند که اندازه کریستالیتها در روشهای مختلف لایه نشانی، تاثیر قابل توجهی در مقدار مقاومت الکتریکی نهایی لایه نشانده شده، دارد. در نمودار زیر Supercritical Fluid Chemical Deposition معادل (SFCD) میباشد.

اثر ولتاژ دی سی بر لایه های نازک مس

در یک مطالعه، مشاهده شده است که ضخامت لایه نشانده شده با افزایش ولتاژ لایه نشانی افزایش مییابد، در حالی که زبری سطح کاهش مییابد. به عنوان مثال، برای یک زیرلایه شیشهای ۳۰×۲۰ میلی متر مربع، در فاصله هدف–زیرلایه ۳۰ میلی متر، در طول زمان اسپاترینگ (کندوپاش) ۵ دقیقه و با تغییر ولتاژ کندوپاش از ۶۰۰ تا ۱۲۰۰ ولت میتوان به فیلم با ضخامت ۳۰۰ نانومتر در ولتاژ کندوپاش ۱۰۰۰ ولت DC با مقاومتی از مرتبه مقاومت بالک مس، معادل ۱.۹ میکرواهم در سانتیمتر رسید. نتایج نشان دادهاند که به همان اندازه که ولتاژ DC افزایش مییابد، زبری سطح کاهش مییابد و ساختار لایه نازک مس به بلورینگی بهتر میرسد، شکل (۲).

اثر فشار گاز آرگون و توان اسپاترینگ بر فیلم های مس

در پژوهش دیگر تاثیر فشار گاز آرگون در کیفیت لایه نشانده شده مس بررسی شده است. در این تحقیق ولتاژ دی سی در مرتبه ۴۰۰ ولت، فاصله هدف و زیرلایه ۱۰۰ میلی متر و جریان لایه نشانی بین ۶۹ تا ۲۰۰ میلی امپر تنظیم شده است. نتایج این تحقیق حاکی از آن است که افزایش فشار آرگون از ۰.۵ به ۱.۵ پاسکال باعث افزایش مقاومت میشود. این به دلیل افزایش نرخ لایه نشانی و در نتیجه کاهش اندازه ریز دانههای مس در لایه نهایی میباشد.

توان کندوپاش، بر هستهزایی و رشد لایه های نازک مس نشانده شده توسط کندوپاش مگنترون تاثیر قابل توجهی دارد. مطابق نمودارهای شکل ۳، لایه های نازک مس نشانده شده در توان کندوپاش بالاتر، در مقایسه با لایه نازک مسی که در توان کندوپاش پایینتر درست شده اند، بلورینگی بهتر و مقاومت الکتریکی کمتری را نشان دادهاند. با توجه به هستهزایی و رشد فیلم های مس در مرحله اولیه کندوپاش مگنترون، مشخص شده که پیشرفت هستهزایی و رشد لایه های نازک مس در کندوپاش با توان بالاتر بسیار سریعتر از توان کندوپاش پایینتر است.

در این تحقیق فیلم های مس بر روی لایههای (۱۰۰) Si با فاصله ۸۰ میلیمتر از زیرلایه در مدت زمان ۱۰ دقیقه با توانهای کندوپاش مختلف در محدوده ۰.۵۵ تا ۲.۷۴ Wcm-2 با استفاده از کندوپاش مگنترون DC نهشته شدند. لایه های نازک مسی که با قدرت کندوپاش بالا ۲.۷۴ Wcm-2 رسوبکردهاند، در مقایسه با فیلم های مسی که در قدرت کندوپاش پایین ۰.۵۵ Wcm-2 رسوبکردهاند، بلورینگی بهتر و مقاومت الکتریکی پایینتری نشان دادهاند.

اثر مدت زمان لایه نشانی و فاصله هدف–زیرلایه بر لایه نازک مس

چسبندگی بهتر لایههای نشانده بر روی زیرلایه در مقدار جریانهای کمتر و زمان لایه نشانی طولانیتر بدست میآید. مطابق نمودارهای شکل ۴، افزایش مقدار جریان یا زمان لایه نشانی و کاهش فاصله هدف–زیرلایه باعث افزایش اندازه دانهبندی میشود. مطالعات انجام شده نشان داده است که مقاومت برای فیلم های مس ضخیم تر از ۲۵۰ نانومتر، ثابت است و ضخامت بیشتر، تاثیری در تغییر مقاومت الکتریکی نشان نداده است.

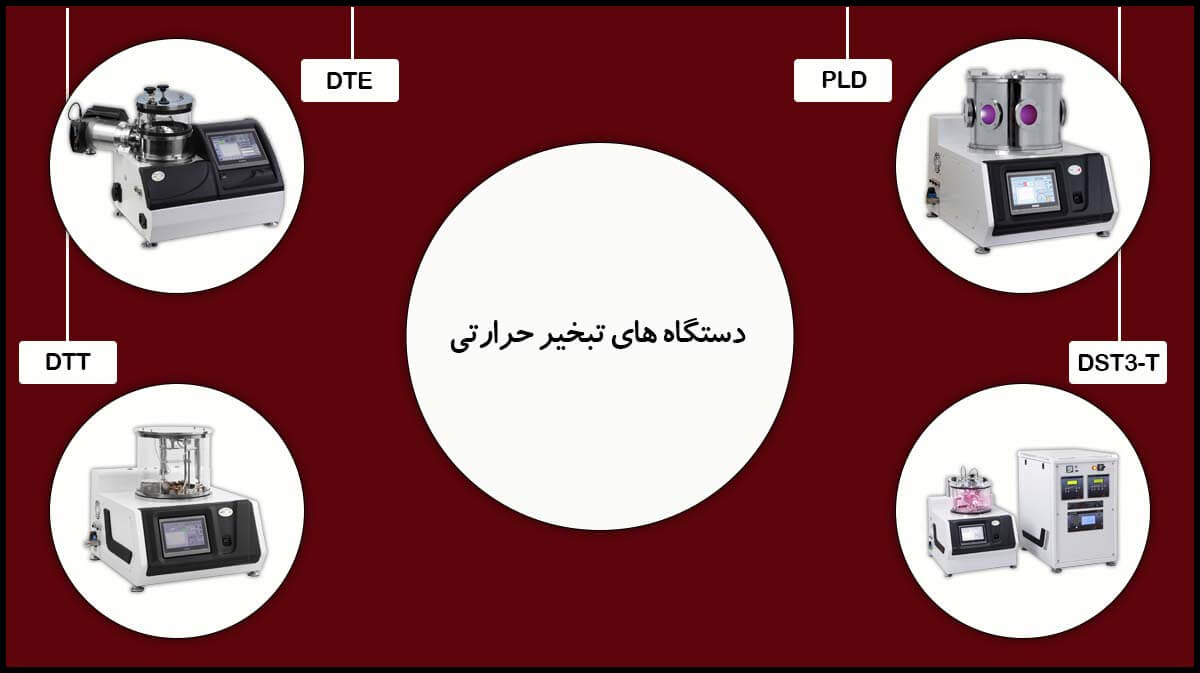

دستگاههای مگنترون اسپاترینگ دی سی

شرکت پوششهای نانوساختار، بزرگترین تولیدکننده تجهیزات لایه نشانی تحت خلاء رومیزی در خاورمیانه است و از محصولات شاخص این شرکت، دستگاههای اسپاترینگ، لایه نشان کربن، تبخیر حرارتی و لایه نشان با لیزر پالسی هستند. دستگاههای اسپاترینگ ساخت پوششهای نانوساختار، شامل دستگاههای اسپاترینگ تک کاتده DSR1 و DST1 (DST1-170 و DST1-300) و دستگاههای اسپاترینگ سه کاتده DST3 و DST3-T میباشند.

از سوی دیگر، این شرکت با توجه به بررسی نیازمندیهای مشتریان خود، دستگاههای ترکیبی را نیز به مجموعه تولیدات خود افزوده است که از میان آنها میتوان به دستگاههای اسپاترینگ با لایه نشان کربن DSCR و DSCT اشاره کرد. دستگاه اسپاترینگ و لایه نشان کربن DSCT، دارای پمپ خلاء توربومولکولار میباشد.

از محصولات جدید شرکت پوششهای نانوساختار، که با توجه به نیازسنجی بازار دستگاههای لایه نشانی در خلاء در ایران و جهان به منصه ظهور درآمدند، میتوان دستگاههای اسپاترینگ و لایه نشان کربن DSCT-T و DSCR-300، را برشمرد. برای آشنایی بیشتر با دستگاههای اسپاترینگ، سایر محصولات لایه نشانی در خلاء و ویژگیهای آنها، به سایت شرکت مراجعه فرمایید.

منابع

- Baptiste Giroire, Mohamed Ali Ahmad, Guillaume Aubert, Lionel Teulé-Gay, Dominique Michau, et al.. A comparative study of copper thin films deposited using magnetron sputtering and supercritical fluid deposition techniques. Thin Solid Films, Elsevier, 2017, 643, pp.53-59. ff10.1016/j.tsf.2017.09.002ff. ffhal-01652547.

- Govind Panwar, Lalit Thakur, Development of Electrically Conductive Copper Thin Film by using DC Magnetron Sputtering Process, IJERT, RDME – ۲۰۱۸ (Volume 06 – Issue 16).

- https://dokumen.tips/documents/structural-and-electrical-properties-of-cu-films-deposited-on-glass-by-dc-magnetron.html

- Minh-Tung Le, Yong-Un Sohn, Jae-Won Lim and Good-Sun Choi, Effect of Sputtering Power on the Nucleation and Growth of Cu Films deposited by Magnetron Sputtering, Materials Transactions, Vol. 51, No. 1 (2010) pp. 116 to 120.

- MECH, R. KOWALIK, P. ŻABIŃSKI, Cu thin films deposited by dc magnetron sputtering for contact surfaces on electronic components, archivesofmetallurgyandmaterials, Volume 56 2011 Issue 4, DOI: 10.2478/v10172-011-0099-

- http://www.microlabgallery.com/gallery/1%20order%201.aspx

- Arun Augustin, K. Rajendra Udupa, Udaya Bhat K., Effect of Pre-Zinc Coating on the Properties and Structure of DC Magnetron Sputtered Copper Thin Film on Aluminium, American Journal of Materials Science 2015, 5(3C): 58-61,DOI: 10.5923/c.materials.201502.12.