لایه نشانی به روش رسوب دهی فیزیکی بخار (PVD)

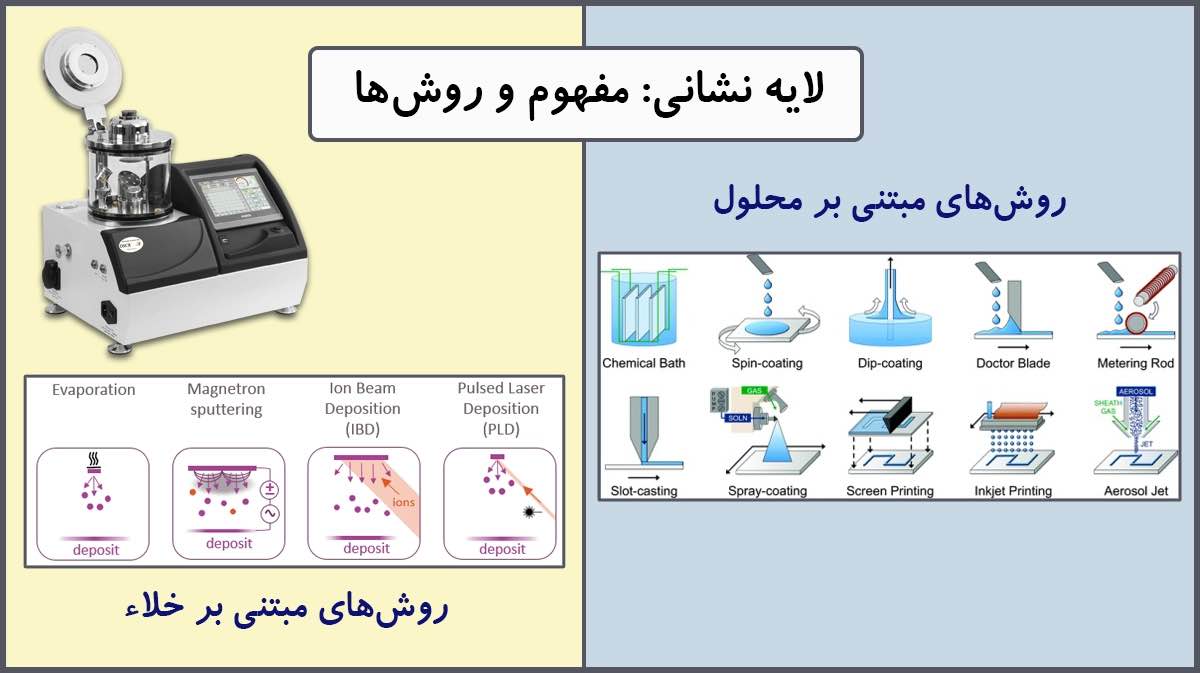

به مجموعهای از روشهای لایه نشانی در خلاء، که در حین آنها ماده جامدی در محیط خلاء بخار میشود و بر روی زیرلایه به صورت لایه نازک (Thin Film) قرار میگیرد، رسوب دهی فیزیکی بخار (Physical Vapor Deposition (PVD)) میگویند. متداولترین روشهای PVD، اسپاترینگ و تبخیر حرارتی هستند. از آنجایی که در فرایند PVD، ماده مورد نظر به صورت اتم به اتم یا مولکول به مولکول در محیط خلاء به سطح زیرلایه منتقل و انباشته میشود، لایههای نازک با خلوص و کارایی بالا ایجاد میشود که برای بسیاری از کاربردها نسبت به سایر روشهای لایه نشانی ارجحیت دارد.

مثلا در ساخت مهمترین قسمت هر ریزتراشه و افزاره نیمههادی، لایههای محافظ با دوام، لنزهای نوری، پنلهای خورشیدی و بسیاری از قطعات و ادوات پزشکی، لایه نشانی به روش PVD ، ویژگیهای عملکردی اساسی را برای محصول نهایی فراهم میکند. به طور کلی هر جایی که نیاز به پوششدهی با لایههای بسیار نازک، خالص، با دوام و تمیز است، PVD کلید حل مساله است.

سختی لایه نازکهای ایجاد شده به روش رسوب دهی فیزیکی بخار

لایه نشانی به صورت اتم به اتم در روش PVD امکان کنترل چگالی، استوکیومتری و ساختار اتمی لایه نازک را فراهم میکند. با استفاده از مواد مناسب و ایجاد شرایط خاص هنگام فرایند لایه نشانی، میتوان پوششهایی با ویژگیهای مطلوب مثل سختی، نرمی و چسبندگی مناسب روی سطوح گوناگون ایجاد کرد. به عنوان مثال بعضی از پوششهای سخت یا اصطلاحا Hard Coatings میتوانند موجب کاهش اصطکاک شده و از سطح زیرین خود در برابر آسیب محافظت کنند.

حوزه کاربردی این پوششهای کاهش دهنده اصطکاک گستردگی زیادی دارند، مانند صنایع هوا و فضا، دفاعی، خودرو، ابزارهای برش، غلتکها و بسیاری از موارد دیگر که کاهش اصطکاک در آنها بسیار مهم است، همگی از جمله موارد کاربرد پوششهای ایجاد شده به روش PVD هستند.

همچنین پوششهایی از نیترید تیتانیوم و نظایر آن نیز از جمله پوششهایی هستند که علاوه بر زیبایی، در برابر سایش و خوردگی مقاومت بالایی دارند و از آنها برای روکشدهی شیرآلات ساختمانی و دستگیره درها که دائما در تماس با دست هستند، استفاده میشوند.

لایه نشانی به روش PVD و طبیعت

روش PVD شامل فرایندهای سازگار با محیط زیست است و در مقایسه با سایر روشهای لایه نشانی مانند آبکاریهای شیمیایی میزان استفاده از مواد اولیه سمی، واکنشهای شیمیایی، دفع مواد شیمیایی حاصل از واکنشها را به شدت کاهش میدهد.

مزایا و معایب PVD

از مزایای لایه نشانی به روش رسوب دهی فیزیکی بخار میتوان به موارد زیر اشاره کرد:

- پوششهای ایجاد شده به روش PVD ، نسبت به پوششهای ایجاد شده با استفاده از سایر فرایندهای لایه نشانی مثل آبکاری، در برابر خوردگی مقاومتر هستند

- اکثر پوششهای Physical Vapor Deposition ، مقاوم در برابر ضربه بوده و همچنین در برابر سایش نیز بسیار مقاوماند

- این پوششها اغلب قابلیت تحمل درجه حرارت بالایی دارند

- لایه نشانی به روش رسوب دهی فیزیکی بخار، با خلوص بالای لایههای ایجاد شده و امکان کنترل ساختار لایه تشکیل شده، همراه است

- ارزانتر بودن لایه نازک نسبت به ماده بالک(به عنوان مثال یک لایه نازک از طلا بسیار ارزانتر از یک قطعه طلا است)

- با استفاده از روش PVD، تقریبا امکان لایه نشانی هر نوع مواد غیر آلی و بعضی از مواد آلی روی گروه متنوع و وسیعی از سطوح و زیرلایه ها فراهم شده است

- سازگاری بالا با محیط زیست

- ارائهی تکنیکهای متنوع برای لایه نشانی یک ماده مشخص

از معایب PVD نیز میتوان موارد زیر را بیان نمود:

- محدودیت در پوششدهی قطعات دارای شکل هندسی پیچیده (البته این محدودیت تا حد زیادی با استفاده از روشهای گوناگون به حرکت درآوردن زیرلایه مرتفع شده است)

- برخی از روشها و تکنیکهای PVD به علت خلاء و دمای بالای محیط لایه نشانی، نیاز به توجه و دقت بالای کاربر دارند

- برای دفع بار گرمایی تولید شده و جلوگیری از آسیب قطعات سیستم های لایه نشانی، نیاز به سیستمهای گردش آب خنک کننده دارند

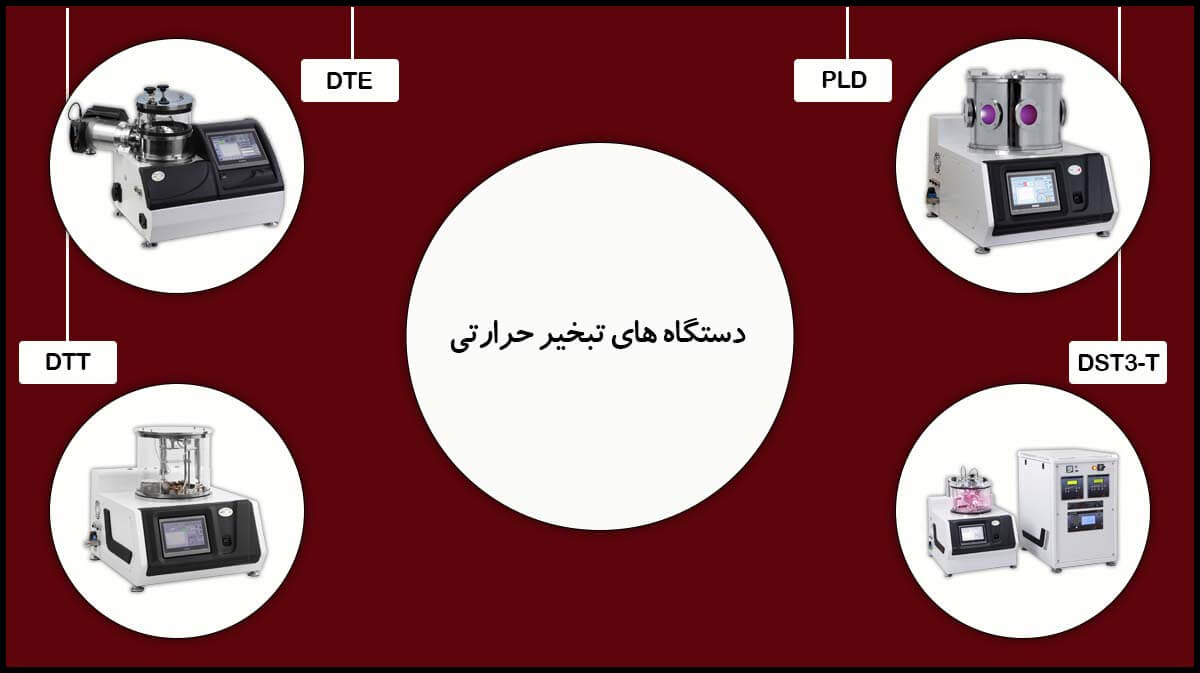

دستگاههای لایه نشانی ساخت شرکت پوشش های نانو ساختار، با استفاده تکنیکهای لایه نشانی به روش رسوب دهی فیزیکی بخار ، این امکان را برای کاربران فراهم آوردهاند که بسته به کارایی مورد نظر خود، رنج وسیعی از مواد (جدول لایه نشانی مواد) را روی زیرلایههای گوناگون لایه نشانی کنند. امکان استفاده از دو تکنیک PVD ، در یک دستگاه لایه نشانی مشکلات خرید دستگاههای گوناگون برای لایه نشانی مواد مختلف را از بین برده است. سیستم ترکیبی لایه نشانی به روش اسپاترینگ و تبخیر حرارتی مدل DST3-T و سیستم ترکیبی لایه نشانی به روش اسپاترینگ و لایه نشان کربن از نخ و میله کربنی در مدلهای DSCR و DSCT از جمله مدلهای ترکیبی دستگاههای ساخت شرکت پوشش های نانو ساختار هستند. در صورت تمایل به مطالعه بیشتر در زمینه محصولات پوشش های نانو ساختار، به سایت شرکت مراجعه نمایید.

سلام. روز بخیر. روش لایه نشانی لایۀ نازک و یکنواخت Bi2Te3 برای کاربرد در حوزۀ ترموالکتریک چگونه است؟

سلام. یکی از روشهای لایه نشانی متداول برای لایه نازک Bi2Te3 لایه نشانی بخار فیزیکی است. بیسموت تلوراید دارای نقطه ذوبی در حدود 500C است، بنابراین نگهدارنده ماده پودری برای تبخیر باید تحمل جریانی در حدود بیش از 70A را داشته باشد (البته اندازه جریان کاملا بستگی به شکل و ضخامت نگهدارنده هدف دارد). علاوه بر آن، برای ایجاد لایه ای یکنواخت با ویژگی های ترموالکتریک، باید از زیرلایه ای چرخان که تحت حرارت دهی در دمای بیش از 150C در حین لایه نشانی قرار دارد استفاده نمود.