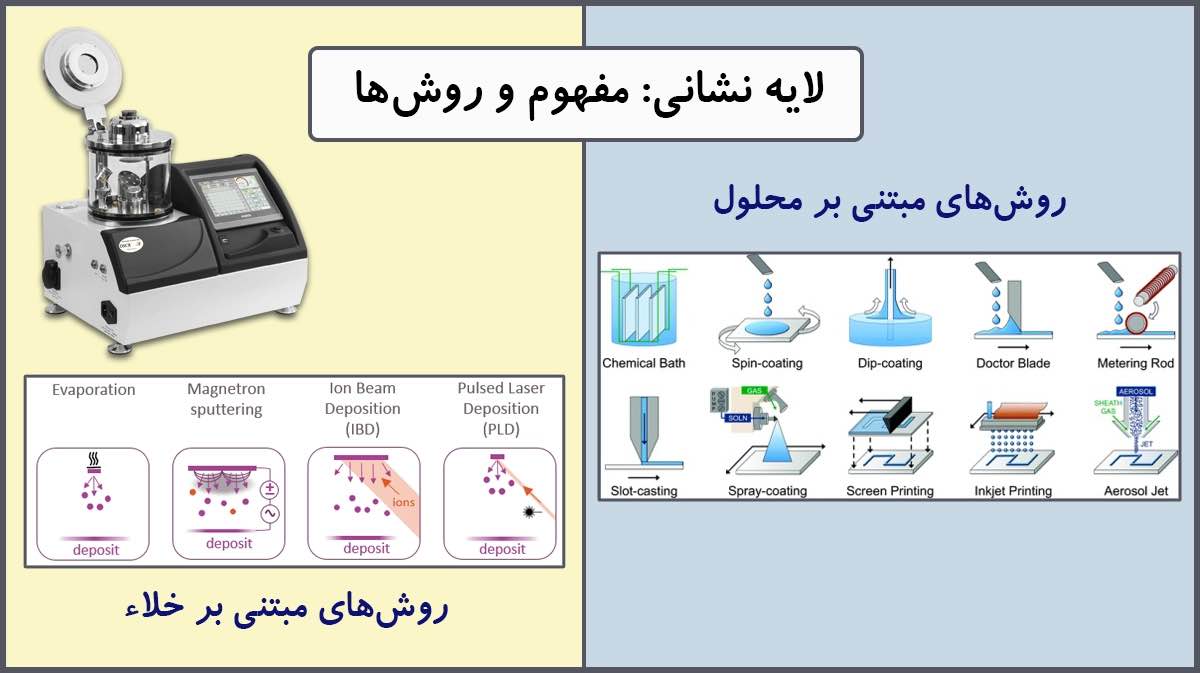

تبخیر حرارتی یکی از روشهای پرکاربرد و محبوب در بین روشهای لایهنشانی است. سادگی عملکرد و سرعت مناسب، از جمله نقاط قوت این روش لایهنشانی است. لایهنشانی به روش تبخیر حرارتی از جمله روشهای فیزیکی لایهنشانی تحت خلاء است (Physical Vapor Deposition (PVD)) که در حین آن طی یک فرآیند فیزیکی، لایه نازکی از ماده تبخیرشده تحت حرارت روی بستر مورد نظر نشانده میشود. روشهای مختلف تبخیر در خلاء بر اساس تکنیک تبخیر به کار رفته، نامگذاری میشوند، مانند تبخیر حرارتی مقاومتی، تبخیر با پرتو الکترونی، تبخیر با لیزر پالسی (لایهنشانی با لیزر پالسی)، برآرایی پرتو مولکولی (Molecular Beam Epitaxy (MBE))، تبخیر با جرقه و تبخیر با باریکه یونی.

روش تبخیر حرارتی چیست؟

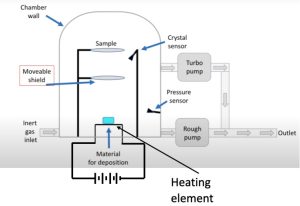

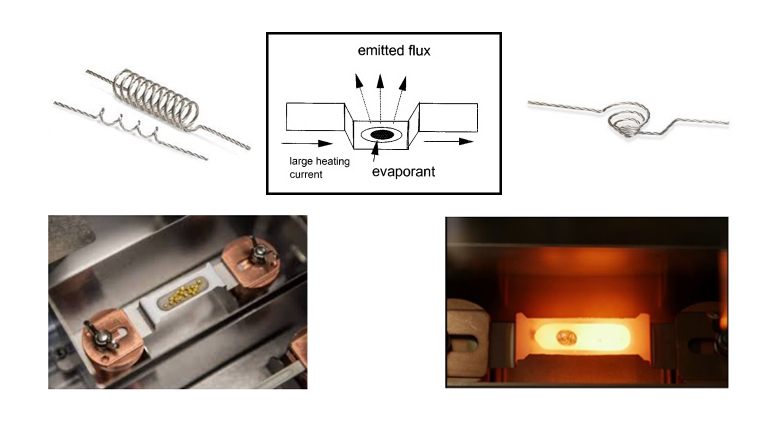

در فرآیند ایجاد لایه نازک به روش تبخیر حرارتی (Thermal Evaporation Deposition)، ماده مورد نظر که درون یک منبع تبخیر (قایقک، سیمپیچ، بسکت) قرار دارد، در اثر عبور جریان الکتریکی گرمشده و دمای آن به نقطه تبخیر میرسد. از آنجا که ایجاد گرما به علت مقاومت الکتریکی منبع تبخیر است، این روش را تبخیر مقاومتی نیز میگویند. مولکولهای ماده تبخیرشونده پس از تبخیر به سمت زیرلایه حرکت میکنند و یک لایه نازک روی سطح زیرلایه تشکیل میدهند. مواد بسیاری مانند آلومینیوم، نقره، نیکل، کروم، منیزیم، و همچنین لایههای آمورف کالکوژنید مانند CdSSe، MnS، Ge-Te-Ga و غیره را میتوان با استفاده از این روش لایهنشانی نمود.

لایهنشانی خلاء بالا

یکی از ویژگیهای مهم سیستمهای لایه نشانی در خلاء به روش تبخیر حرارتی میزان فشار نهایی آنها است. در فرآیند لایهنشانی به روش تبخیر حرارتی، در صورتی که مولکولهای تبخیر شده ماده مورد نظر در مسیر خود تا زیرلایه با مولکولهای گازهای موجود در محفظه لایهنشانی برخورد کنند، دچار تغییرات نامطلوبی در مسیر حرکت خود میشوند و این امر روی کیفیت پوششدهی نمونه تاثیر منفی میگذارد.

برای جلوگیری از این پدیده، فرایند لایهنشانی به روش تبخیر حرارتی باید در یک محیط خلاء بالا انجام شود. در فشار ۵–۱۰ تور، طول مسیر آزاد (Mean Free Path) مولکولهای ماده تبخیر شده، به بیان دیگر، میانگین مسافت طیشده توسط مولکولهای موجود در محفظه خلاء قبل از برخورد با یک مولکول دیگر، در حدود ۱ متر است. در نتیجه میتوان گفت که مولکولهای ماده بخار شده میتوانند در یک خط مستقیم و بدون برخورد از منبع تبخیر به زیرلایه برسند.

از دیدگاه دیگر، حضور گازهای پس زمینه در محفظه لایه نشانی ممکن است موجب آلودگی لایه نازک نشاندهشده شود. مثلا وجود مقدار ناچیزی اکسیژن یا رطوبت در حین لایه نشانی به روش تبخیر حرارتی در فرایند ساخت افزارههای ساطعکننده نور ارگانیک (Organic Light-Emitting Diode (OLED)) و افزارههای فتوولتائیک ارگانیک، موجب ناکارآمدی بخشهای فعال عملکردی این افزارهها میشود. با کاهش فشار محفظه لایهنشانی تا ۶–۱۰ تور، خلوص لایه نازک نشاندهشده و عملکرد افزارههای ساختهشده به طور چشمگیری افزایش خواهد یافت.

کاربردهای لایه نشانی به روش تبخیر حرارتی (Thermal Evaporation Deposition)

لایهنشانی به روش تبخیر حرارتی کاربردهای گوناگونی دارد که از آن جمله میتوان به موارد زیر اشاره کرد:

- ایجاد لایههای اتصال فلزی در افزارههایی مثل OLEDها، سلولهای خورشیدی و ترانزیستورهای لایه نازک

- ایجاد لایهای نازک از ایندیوم در پشت تارگتهای سرامیکی به منظور اتصال به صفحه فلزی به عنوان Backing Plate

- تولید لایه نازکهای فلزی (اغلب آلومینیوم) روی پلیمرها به منظور کاربرد در بستهبندی مواد غذایی و عایق حرارت و صوت

فیلمهای پلیمری متالیزه شده، فیلمهای پلیمری هستند که با استفاده از لایهنشانی در خلاء به روش تبخیر حرارتی با یک لایه نازک از فلزات (معمولا آلومینیوم) پوشانده میشوند، این فیلمها ظاهری براق و فلزی مانند فویل آلومینیومی دارند که البته از فویلهای آلومینیومی سبکتر و ارزانتر هستند. این فیلمها بیشتر به منظور تزئینات و یا بستهبندی محصولات غذایی استفاده میشوند. معمولا پلیمرهای پلی پروپیلن و پلی اتیلن ترفتالات (PET) جهت متالیزه شدن، مورد استفاده قرار می گیرند. فیلمهایPET متالیزه شده همچنین در لباس فضانوردان ناسا جهت بازتاب گرما برای گرم نگه داشتن فضانوردان و در لباس آتشنشانان برای بازتاب گرمای تابش شده از سمت آتش به کار برده میشوند.

از دیگر کاربردهای این فیلمهای متالیزهشده که با استفاده از لایه نشانی به روش تبخیر حرارتی ایجاد میشوند میتوان به پتوهای آلومینیومی اضطراری اشاره کرد که جهت حفظ گرمای بدن بیمارانی که دچار شوک شدهاند، استفاده میشوند. همچنین در ساخت محفظههای ضدالکتریسیته ساکن و محافظ در برابر گرما و صدا در هواپیما نیز، از فیلمهای PET متالیزه شده، استفاده میشود.

مزایای لایهنشانی به روش تبخیر حرارتی

- عدم نیاز به گرم کردن نمونه در حین لایهنشانی

- نرخ لایهنشانی بالا (در حدود ۵۰۰ نانومتر در دقیقه)

- آسیب کمتر به سطح نمونه به دلیل استفاده از اتمهای کم انرژی

- کاهش ناخالصی در لایه به دلیل لایهنشانی در محیط خلاء بالا

نقاط ضعف لایهنشانی تبخیر حرارتی

- محدود شدن لایهنشانی به فلزات و ترکیبات با نقطه ذوب پایین

- محدود بودن ضخامت لایهنشانی به دلیل اندازه کوچک فیلامان

- نیاز به اعمال فرایندهایی بر روی زیر لایه برای افزایش چسبندگی لایه به زیرلایه

سیستمهای لایهنشانی تبخیر حرارتی

دستگاههای لایهنشان تبخیر حرارتی دارای چند بخش اصلی هستند که در زیر بعضی از آنها بررسی میشود:

-

سیستم خلاء:

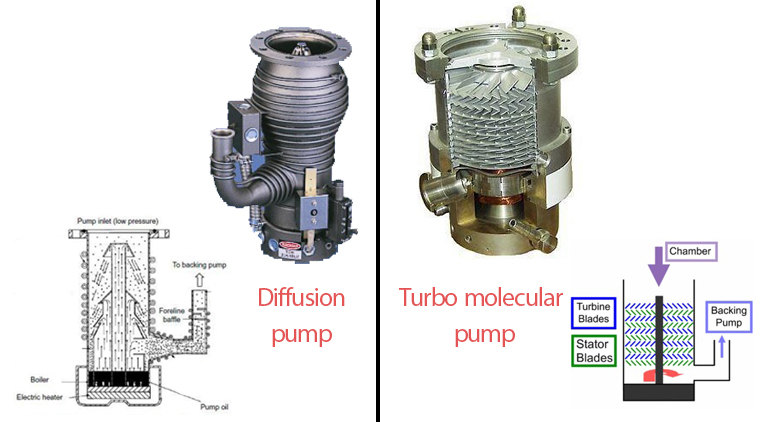

سیستمهای لایهنشانی تبخیر حرارتی برای انجام لایهنشانی موثر، به یک محفظه خلاء بالا نیاز دارند. بدین منظور معمولا از پمپهای خلاء توربومولکولار و دیفیوژنی برای ایجاد محیط خلاء بالا، استفاده میشود. در دستگاههای لایهنشانی خلاء بالای شرکت پوششهای نانوساختار، از پمپ توربومولکولار متعلق به شرکت آلمانی Leybold استفاده میشود که با توجه به فضای کمی که نسبت به پمپهای دیفیوژنی اشغال میکنند، با همان کارایی دارای ابعاد به مراتب کوچکتر بوده و فضای بسیارکمی را در آزمایشگاه اشغال میکنند.

دیگر تفاوتهای پمپ توربو و دیفیوژنی

همچنین، مدت زمان طیشده از زمان روشن کردن دستگاه تا زمان رسیدن به فشار مطلوب برای لایهنشانی، کمتر از نصف زمانی است که از پمپهای دیفیوژنی استفاده میشود. به علاوه، عدم نیاز به خنک کردن پمپ توربو با آب و عدم وجود روغن در این پمپها مشکل برگشت روغن توسط پمپهای دیفیوژنی به داخل محفظه را نداشته و یکی دیگر از از مزایای مهم استفاده از پمپهای توربو است. محفظه خلاء نسبتا کوچک این سیستم لایهنشانی، این امکان را فراهم میآورد که در مدت زمان کوتاهی فشار دستگاه به کمترین میزان خود برسد.

-

منبع تبخیر:

فلزات و ترکیبات مورد لایهنشانی به صورت سیمهای نازک، قرص کوچک و غیره بر روی فیلامان تحت حرارت (منبع تبخیر حرارتی) که به شکلهای مختلف قایقک، بسکت یا سیمپیچ ساخته میشوند، قرار داده میشوند و با عبور جریان بالا از بوته با مقاومت نسبتا بالا حاوی ماده مورد نظر، فیلامان داغ شده و ماده ذوب و تبخیر میشود.

منابع تبخیر حرارتی به شکلهای مختلف بسکت، سیمپیچ و هیتر از جنس تنگستن ساخته میشوند. منابع تبخیر حرارتی قایقکی معمولا از فلزات با دمای ذوب بالا مانند تنگستن، تانتالوم، مولیبدن و غیره تهیه میشوند.

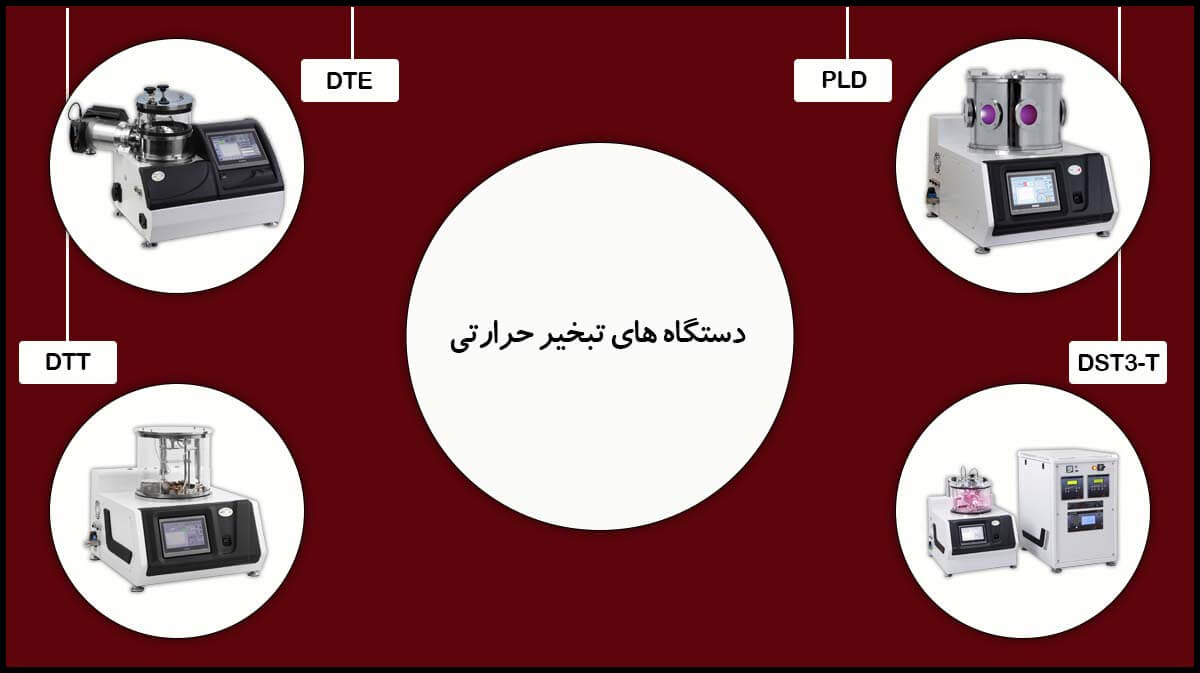

لایهنشانهای تبخیر حرارتی: مدلهای DTE و DTT

دستگاههای لایهنشانی به روش تبخیر حرارتی مدلهای DTE و DTT، ساخت شرکت پوشش های نانو ساختار، سیستمهای رومیزیاند که با توجه به فضای کمی که اشغال میکنند، مناسب برای آزمایشگاههای تحقیقاتی هستند. این لایهنشانهای تبخیر حرارتی مجهز به پمپ توربومولکولار بوده و فشار نهایی محفظه لایهنشانی آنها به ۶–۱۰*۸ تور میرسد. لایهنشانی به روش تبخیر حرارتی در این فشار موجب ایجاد لایههای نازک با کیفیت و کارایی مناسب میشود.

در دستگاه لایهنشان DTE با یک نگهدارنده منبع تبخیر حرارتی و محفظه کوچک به قطر خارجی ۱۷۰ میلیمتر، فشار محفظه در مدت زمان کمی به فشار نهایی میرسد، در حالی که دستگاه DTT با سه نگهدارنده منبع تبخیر حرارتی و محفظه خلاء با قطر خارجی ۳۰۰ میلیمتر، امکان لایهنشانی طولانیتر و انجام فرآیندهای لایهنشانی همزمان و آلیاژسازی را فراهم مینماید.

همچنین فشارسنجهای به کاررفته در سیستمهای لایهنشانی خلاء بالای DTE و DTT، فشار سنجهای ترکیبی ساخت شرکت Leybold هستند که قابلیت نمایش فشار در محدوده اتمسفر تا ۹-۱۰ تور را دارند، تا کیفیت لایههای نازک ایجادشده به دقت توسط کاربر کنترل شود.

برای کسب اطلاعات بیشتر در مورد دستگاههای لایه نشانی مدل DTE و DTT، و دیگر دستگاههای لایهنشانی شرکت پوششهای نانوساختار به سایت شرکت مراجعه نمایید.

برخی از دستگاههای لایه نشانی در خلاء ما

منابع

- Jilani, Asim, Mohamed Shaaban Abdel-Wahab, and Ahmed Hosny Hammad. “Advance deposition techniques for thin film and coating.” Modern Technologies for Creating the Thin-film Systems and Coatings 2, no. 3 (2017): 137-149.

- Rossnagel, S. M. (2003). Thin film deposition with physical vapor deposition and related technologies. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 21(5), S74-S87.

- https://akasharya.in/images/pdfs/MM731E1.pdf

- https://www.ndsu.edu/pubweb/~qifzhang/Tech_Sputter-01.pdf

- https://web.archive.org/web/20190427075315id_/https://cdn.intechopen.com/pdfs/52684.pdf

- https://www.inspirajournals.com/uploads/Issues/452078287.pdf

- https://en.wikipedia.org/wiki/Evaporation_(deposition)