معرفی لایه نشانی لیزر پالسی یا Pulsed Laser Deposition

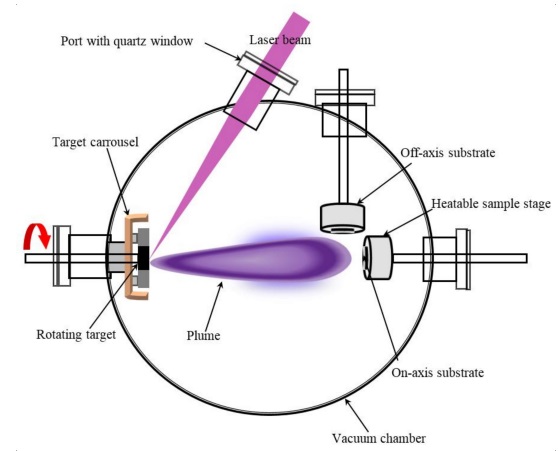

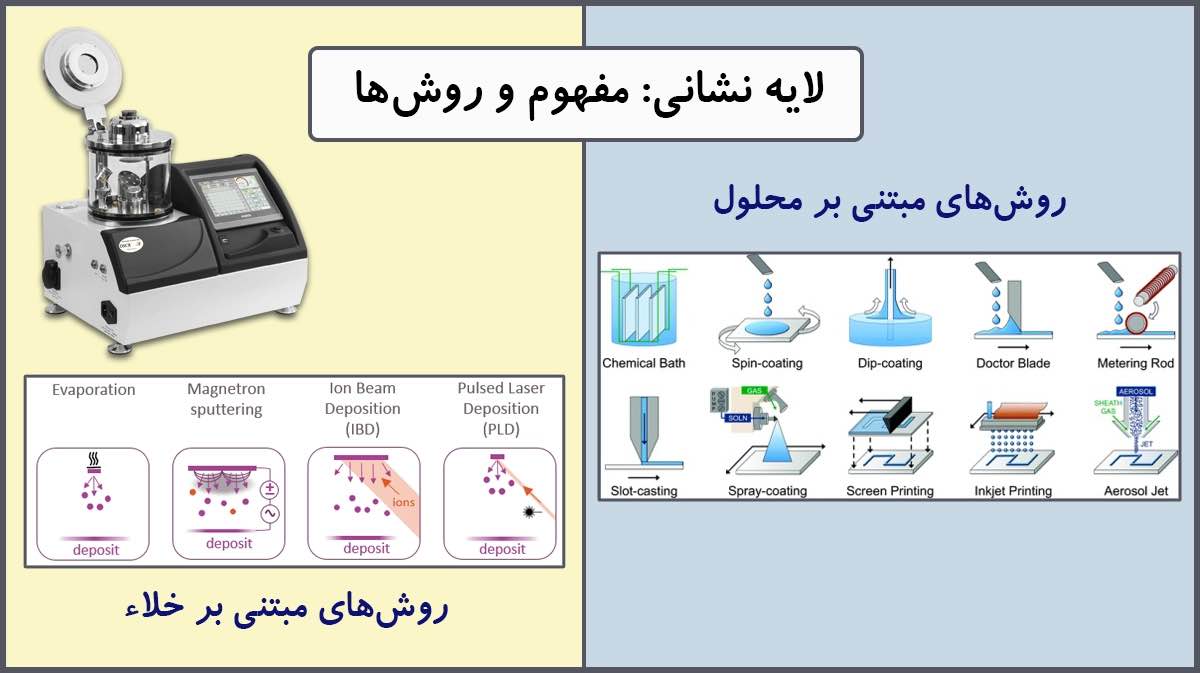

لایه نشانی با لیزر پالسی (PLD) یک روش لایه نشانی بخار فیزیکی است که در آن یک لیزر پرانرژی در محفظه خلاء بر روی ماده هدف متمرکز میشود و یک ستون پلاسمایی از آن ایجاد میشود که بر روی زیرلایه، لایه نشانی میشود (شکل ۱). این فرآیند لایه نشانی ممکن است با کمک گاز اکسیژن یا دیگر گازهای زمینه، یا تحت شرایط خلاء بسیار بالا صورت گیرد.

لایه نشانی به روش پالس لیزر – PLD

در حالی که تجهیزات مورد نیاز برای لایه نشانی به این روش مشابه دیگر روشهای لایه نشانی (مانند اسپاترینگ) است، اما برهمکنش فیزیکی میان پرتو لیزر و ماده هدف، و تشکیل لایه نازک بسیار پیچیده است. جذب انرژی پالس لیزر توسط ماده هدف منجر به برانگیختن الکترونها میشود؛ که میتواند به انرژیهای گرمایی، شیمیایی و مکانیکی و در نهایت تبخیر ماده هدف منجر شود. ذرات تبخیر شده پرانرژی، شامل اتمها، مولکولها، یونها و الکترونها تشکیل ستون پلاسمایی میدهند که بر روی زیرلایه قرار میگیرد.

فرآیند لایه نشانی به کمک لیزر پالسی

فرآیند PLD

فرآیند PLD به چهار مرحله تقسیم میشود، هر مرحله اثر مهمی بر بلورینگی، یکنواختی و استوکیومتری لایه ایجاد شده دارد:

- جذب لیزر بر سطح هدف و برهمکنش با ماده، کنده شدن و تشکیل پلاسما

- دینامیک پلاسما و برهمکنش لیزر با ستون پلاسمایی

- لایهنشانی مواد جدا شده از هدف بر روی زیرلایه

- دانهبندی و رشد لایه نازک از ماده هدف بر روی سطح زیرلایه

برهمکنش لیزر-پلاسما

در مرحله اول، پرتو لیزر بر روی سطح ماده هدف جذب میشود. استفاده از لیزر با چگالی انرژی بالا و مدت زمان پالس کوتاه موجب گرم شدن ناگهانی تمامی عناصر سطح هدف تا نقطه تبخیرشان میشود، بنابراین ذرات هدف با برانگیخته شدن از طریق برخوردهای متوالی، گرمایی، الکترونی و پوسته شدن از سطح جدا شده و با استوکیومتری مشابه هدف بلافاصله تبخیر میشوند.

تشکیل ستون پلاسمایی

در مرحله دوم، با توجه به قوانین دینامیک گازها مواد جدا شده از هدف به سمت زیرلایه حرکت میکنند و وبا اوجگیری رو به جلو، یک ستون پلاسمایی تشکیل میدهند.

لایه نشانی بر روی زیرلایه

در مرحله سوم، ذرات پرانرژی ستون پلاسمایی به زیرلایه برخورد میکنند. این ذرات پرانرژی بعضی از اتمهای پیشتر نشانده شده بر سطح زیرلایه را کندوپاش نموده و ناحیهای ایجاد میشود که اتمهای کندوپاش شده و جریان ذرات هدف با یکدیگر برخورد میکنند. رشد لایه دقیقا پس از این ناحیه برخورد یا ناحیه گرمایی اتفاق میافتد. در این محدوده ذرات پرانرژی چگالیده شده و میتوانند بر روی زیرلایه قرار گیرند (شکل ۲).

دانهبندی و رشد

مرحله چهارم، دانهبندی و رشد بلوری لایههای نازک به عوامل بسیاری مانند چگالی، انرژی، درجه یونیزاسیون، نوع ماده، دما و دیگر ویژگیهای زیرلایه بستگی دارد. فرآیند دانهبندی متاثر از انرژیهای بین سطحی سه فاز زیرلایه، ماده چگال شونده و بخار است. نرخ لایه نشانی و دمای زیرلایه بر اندازه دانهها بسیار موثر هستند. دانههای بزرگ منجر به تشکیل لایههای از جزیرههای دورافتاده میشود که رشد کرده و به یکدیگر میپیوندند (شکل ۳).

رشد بلوری لایه بستگی به قابلیت تحرک اتمهای نشانده شده دارد؛ زیرا این اتمها پیش از استقرار بر روی سطح، بسته به دمای سطح، پخش میشوند. رشد بدون نقص بلور در دماهای بالا روی میدهد، در حالی که رشد لایه بر روی زیرلایههایی با دمای پایین، منجر به تشکیل بلور ناقص و یا حتی ساختارهای آمورف میشود.

در لایه نشانی لیزر پالسی از چه لیزری استفاده میشود؟

تمامی مراحل فرآیند لایه نشانی لیزر پالسی به نوع ماده هدف زیرلایه، دما، هندسه لایهنشانی و مشخصات لیزر مورد استفاده مانند طول موج، شار انرژی و پهنای پالس بستگی دارد. در مطالعات PLD از لیزرهایی با طول موج در محدوده مادون قرمز متوسط-مانند لیزر CO۲ با طول موج ۱۰/۶- میکرومتر مادون قرمز و مرئی-مانند لیزر Nd-YAG با طول موجهای خروجی ۱۰۶۴ نانومتر و ۵۳۲- نانومتر و طول موجهای پایینتر تا ماوراءبنفش (UV) استفاده میشود.

عموما در حال حاضر لیزر اگزایمر در طول موجهای UV، مانند طول موجهای ArF) 193 nm, (KrF) 248 nm, (XeCl) 308 nm) و F۲ ) ۱۵۷ nm) در PLD بسیار پرکاربرد هستند.

پالس لیزر باید به سطح ماده هدف تا یک عمق نفوذ خاص، نفوذ کند. میزان عمق نفوذ بستگی به طول موج لیزر و ضریب شکست ماده هدف در طول موج لیزر بستگی دارد. برای بیشتر مواد این عمق حدود ۱۰ نانومتر است. میدان الکتریکی قوی ایجاد شده توسط پرتو لیزر موجب جدا شدن الکترونها از توده ماده میشود. این فرایند در یک پالس با عرض ۱۰ پیکو ثانیه یا نانو ثانیه انجام شده و به علت فرایندهای غیرخطی، مثل یونیزاسیون چند فوتونی رخ می دهد.

لیزر اگزایمر در مقابل ND:YAG

لیزر اگزایمر دارای مزایای توان و ثبات بالاست. از طرفی، لیزر Nd:YAG (neodymium-doped yttrium-aluminium-garnet) دارای مزیت نگهداری آسان و دارای ساختاری فشرده است.

بعضی کاربردهای لیزر اگزایمر در PLD در ادامه آمده است:

- ساخت لایههای فلز نادر باریوم-اکسید مس برای تشکیل نوارهای ابررسانی دمای بالا

- ایجاد لایههای کربنی مشابه الماس با چسبندگی زیاد به طیف وسیعی از مواد

- انجام لایهنشانی لایههای نازک آلومینیوم نیترید دوپ شده با اسکاندیوم برای فیلترهای RF

- ایجاد لایههای نازک کریستالی بر روی ویفرهای بزرگ (تا ۳۰۰ میلیمتر) برای استفاده در صنایع میکرو-نانو الکترونیک

ویژگیهای لیزر مورد استفاده در لایهنشانی، مانند انرژی پالس، نرخ تکرار، توان و درجه یونیزاسیون، بر جریان لایهنشانی، کیفیت لایه و استوکیومتری آن بسیار تأثیرگذارند. فرآیند دانهبندی و رشد لایه نیز به این مؤلفهها بستگی دارد؛ به عنوان مثال با افزایش جریان لایهنشانی، چگالی دانهبندی نیز افزایش مییابد.

هدفهای PLD

یکی از مهمترین ویژگیهای روش PLD حفظ استوکیومتری هدف در حین لایهنشانی است، بنابراین طیف وسیعی از عناصر و ترکیبات را میتوان به روش PLD لایهنشانی نمود. آلومینیوم، کبالت، نیکل، بورون و روی از عناصر متداول مورد لایهنشانی به این روش هستند، همچنین ترکیبات زیر نیز به این روش قابل لایهنشانی هستند:

- YBa2Cu3O7 (YBCO)

- Yttrium Iron Garnet (Y3Fe5O12, YIG)

- Zinc Gallate (ZnGa2O4)

- Strontium Titanate (SrTiO3)

- Barium Ferrite (BaFeO3)

- Bismuth Vanadate (BiVO4)

و بسیاری ترکیبات دیگر …

مزایا و معایب لایه نشانی لیزر پالسی

روش PLD مزایای متعددی دارد که در تهیه لایه نازک بسیار مطلوب هستند:

مزایای لایه نشانی به روش لیزر پالسی

- حفظ استوکیومتری هدف در لایه نشانده شده

- نیاز به کنترل تعداد کمی از عوامل مربوط به لیزر، مانند چگالی انرژی و نرخ تکرار پالس

- نیاز به اهداف کوچکتر نسبت به دیگر روشهای اسپاترینگ

- قابلیت ایجاد لایههای چندتایی (یا Co-Deposition) از مواد مختلف با سایش لیزری اهداف مختلف

- قابلیت کنترل ضخامت لایه در حد تکلایه اتمی با کنترل تعداد پالسها

- نیاز به دمای زیرلایه کمتر در مقایسه با دیگر روشها

معایب اصلی رسوب نشانی لیزر پالسی

البته این روش معایبی نیز دارد که شامل موارد زیر میشود:

- پراکنده شدن و لایهنشانی ذرات میکرومتری بر روی لایه به دلیل جوشش زیرسطحی، پاشیدن لایه مایع و ورقه شدن هدف

- توزیع زاویهای باریک ذرات کنده شده توسط لیزر

با این که این مشکلات توسط قرار دادن ماسک سایهانداز بر روی زیرلایه به عنوان مانعی بر سر راه ذرات بزرگتر و چرخش هدف و زیرلایه به منظور ایجاد لایههای یکنواخت بزرگتر قابل حل هستند، موانعی بر سر راه استفاده از PLD در صنعت به شمار میروند. (میتوانید اینجا در مورد لایههای نازک یکنواخت بخوانید.)

روشهای لایهنشانی لیزر پالسی

لایه نشانی لیزر پالسی به روشهای متعددی توسعه یافته است تا امکان تهیه لایههای نازک با کیفیت بالاتر، از پلیمر و مواد زیستی، اهداف دارای چند ترکیب (Multi-Component Targets) و اهداف چندگانه (Multiple Targets) تهیه شود. بعضی از این روشها در اینجا توضیح داده میشوند.

لایه نشانی لیزر پالسی با روبش هدف چند-ترکیبی

در این روش، ترکیب دلخواهی از بخشهای مختلف یک هدف که شامل مواد متفاوتی است، توسط حرکت خط روبش لیزر متناسب با هندسه هدف، لایهنشانی میشود. با این روش امکان لایه نشانی یکنواخت سطوح بزرگ با پوششهای چندترکیبی وجود دارد (شکل ۴).

ترکیب لایهنشانی لیزر پالسی و مگنترون اسپاترینگ

با ترکیب روشهای لایه نشانی لیزر پالسی و مگنترون اسپاترینگ، امکان تخلیه الکتریکی مگنترون در فشارهای پایینتر، در مقایسه با مگنترون اسپاترینگ معمولی فراهم میشود. بنابراین نرخ لایهنشانی افزایش مییابد و لایه نشانی مستقیم خوشهها و اتمهای خنثی توسط PLD نیز امکانپذیر میشود (شکل ۵).

تبخیر لیزر پالسی به کمک ماتریس (MAPLE)

این روش برای لایهنشانی اهداف یخزده مواد غیرارگانیک، پلیمرها و مواد زیستی حل شده در یک حلال فرار بسیار پرکاربرد است، زیرا در آن انرژی پرتو لیزر توسط حلال جذب شده و مانع آسیب رسیدن به مولکولهای هدف میشود. دمای مولکولهای هدف به واسطه برخورد با مولکولهای حلال افزایش یافته و به فاز بخار تبدیل میشوند، در این حالت بخار حلال، با توجه به ضریب چسبندگی کمتر، به راحتی از محفظه به محیط بیرون پمپ میشوند (شکل ۶).

لایه نشانی لیزر پالسی خارج از محور

در این روش زیرلایه به صورت موازی راستای ستون پلاسمایی قرار میگیرد؛ بدین ترتیب لایهنشانی لایههای نازکتر و یکنواختتر بر روی زیرلایه، در مقایسه با روشی که زیرلایه بر روی محور پلاسما و عمود بر آن قرار میگیرد، امکانپذیر میشود (شکل ۸).

لایهنشانی با لیزر پالسی چند پرتوی

این روش عمدتا به منظور لایه نشانی لایههای نازک از چندین هدف با مواد متفاوت استفاده میشود. در این روش در حین لایهنشانی ستونهای پلاسمایی اهداف مختلف با یکدیگر ترکیب میشوند (شکل ۷).

کاربردهای لایهنشانی لیزر پالسی

با رشد موفقیتآمیز لایههای ابررسانای دمای بالا در سال ۱۹۸۷، لایهنشانی لیزر پالسی بسیار مورد توجه قرار گرفته است. این روش برای لایه نشانی مواد مختلفی شامل:

- لایههای نازک کریستالی

- لایههای نیتریدی

- لایههای چندگانه فلزی

- اکسیدهای سرامیکی

- ابرشبکهها

- نانولولهها

- نانوپودرها

- و نقاط کوانتومی

استفاده میشود. به دلیل نرخ بالای دمادهی و دمای کم زیرلایه در PLD در مقایسه با دیگر روشهای لایهنشانی، نیمهرساناها و مدارهای مجتمع قابل لایهنشانی به این روش هستند.

دستگاه لایه نشانی با لیزر پالسی پوششهای نانوساختار

دستگاه لایه نشانی با لیزر پالسی و تبخیر حرارتی مدل PLD-T ساخت شرکت پوشش های نانوساختار، یک سیستم لایهنشانی لایههای نازک در خلاء بالا است. این دستگاه مجهز به سیستم Target Manipulator با سرعت قابل تنظیم است. این دستگاه قادر است لایه نازکهایی با ترکیب و ضخامت یکنواخت در تمام نواحی زیرلایه ایجاد نماید. همچنین این دستگاه لایه نشانی تحت خلاء، قابلیت مجهز شدن به سه منبع تبخیر حرارتی به منظور انجام لایه نشانی به روش تبخیر حرارتی را نیز دارا میباشد.

دستگاه لایهنشانی PLD-T مجهز به سیستم پایش کریستال کوارتز برای ضخامتسنجی آنی لایه نازک (با دقت ۱ نانومتر)، به همراه گزینههای شاتر الکترونیکی، نگهدارنده نمونه چرخنده و پلاسما کلینینگ Plasma Cleaning که توسط صفحه نمایش لمسی دستگاه کنترل میشوند، ارائه میشود. کنترل فرایند لایه نشانی و وارد کردن سریع اطلاعات از طریق صفحه نمایش لمسی با نرمافزاری با کاربری آسان و قابلیت به روز رسانی از طریق شبکه امکانپذیر است. به منظور کسب اطلاعات بیشتر به سایت شرکت مراجعه نمایید.

چند نمونه از سایر دستگاههای لایه نشانی ما

منابع

- Ogugua, S. N., Ntwaeaborwa, O. M., & Swart, H. C. (2020). Latest Development on Pulsed Laser Deposited Thin Films for Advanced Luminescence Applications. Coatings, 10(11), 1078. doi:10.3390/coatings10111078

- Benelmekki, M., & Erbe, A. (2019). Nanostructured thin films–background, preparation and relation to the technological revolution of the 21st century. Nanostructured Thin Films, 1–۳۴. doi:10.1016/b978-0-08-102572-7.00001-5

- https://repositorio.ul.pt/bitstream/10451/1635/12/19492_ulsd_re481_CHAPTER_3.pdf

- P.R. Willmott and J.R. Huber, “Pulsed laser vaporization and deposition”, Rev. Mod. Phys. 72 (2000) 315-328

- A. Giardini, V. Marotta, A. Morone, S. Orlando and G.P. Parisi, “Thin films deposition in RF generated plasma by reactive pulsed laser ablation”, Appl. Surf. Sci. 197 (2002) 338-342.

- Pulsed Laser Deposition of Thin Films, edited by Douglas B. Chrisey and Graham K. Hubler, John Wiley & Sons, 1994 ISBN 0-471-59218-8

- Vaziri, M R R (2010). “Microscopic description of the thermalization process during pulsed laser deposition of aluminium in the presence of argon background gas”. Journal of Physics D: Applied Physics. 43 (42): 425205.

- Ohnishi, Tsuyoshi; Shibuya, Keisuke; Yamamoto, Takahisa; Lippmaa, Mikk (2008). “Defects and transport in complex oxide thin films”. Journal of Applied Physics. 103 (10): 103703–۱۰۳۷۰۳–۶. Bibcode:2008JAP…103j3703O

- May-Smith, T. C.; Muir, A. C.; Darby, M. S. B.; Eason, R. W. (2008-04-10). “Design and performance of a ZnSe tetra-prism for homogeneous substrate heating using a CO2 laser for pulsed laser deposition experiments, doi:10.1364/AO.47.001767

- https://andor.oxinst.com/learning/view/article/pulsed-laser-deposition

- Y. Zhang, H. Gu, and S. Iijima, Appl. Phys. Lett. 73, 3827 (1998)

- D.B. Geohegan, A.A. Puretzky, and D.L. Rader, Appl. Phys. Lett. 74, 3788 (1999)

- T.J. Goodwin, V.L. Leppert, S.H. Risbud, I.M. Kennedy, and H.W.H. Lee, Appl. Phys. Lett. 10, 3122 (1997)

- http://groups.ist.utl.pt/rschwarz/rschwarzgroup_files/PLD_files/PLD4.htm

- https://en.wikipedia.org/wiki/Pulsed_laser_deposition

- https://www.trieste.nffa.eu/techniques/growth/pld

سلام

کدام مرحله در تعیین کیفیت لایه نازک در لایه نشانی لیزر پالسی اهمیت بیشتری دارد؟

سلام. مرحله سوم، که در آن ذرات کنده شده از هدف بر روی زیرلایه مینشینند، در تعیین کیفیت زیرلایه بسیار مؤثر است.

آیا روش لایه نشانی لیزر پالسی قابلیت جایگزین روش اسپاترینگ برای ایجاد لایه الومینیوم نیترید دوپ شده با اسکاندیوم به منظور تولید در مقیاس بالا را دارد؟

به طور کلی، روش لایه نشانی لیزر پالسی برای لایه نشانی بر روی سطوح کوچک (حداکثر به قطر ۱۰ سانتیمتر) مناسب است و نمی تواند یک لایۀ یکنواخت بر روی سطوح بزرگ مورد استفاده در کاربردهای صنعتی ایجاد کند. برای دریافت پاسخ دقیقتر بهتر است به مقالات چاپ شده در این زمینه مراجعه فرمایید.