برخی از هدفهای کندوپاش (اسپاترینگ) برای بهبود انتقال حرارت از هدف به کاتد برای لایهنشانی کندوپاشی پایدار و افزایش طول عمر هدف نیازمند استفاده از صفحه پشتی (Backing plate) هستند. انواع مختلف مواد و اتصال صفحه پشتی وجود دارد که باید با توجه به نوع هدف، دمای کار و سایر پارامترها انتخاب شوند.

یک هدف کندوپاش چیست؟

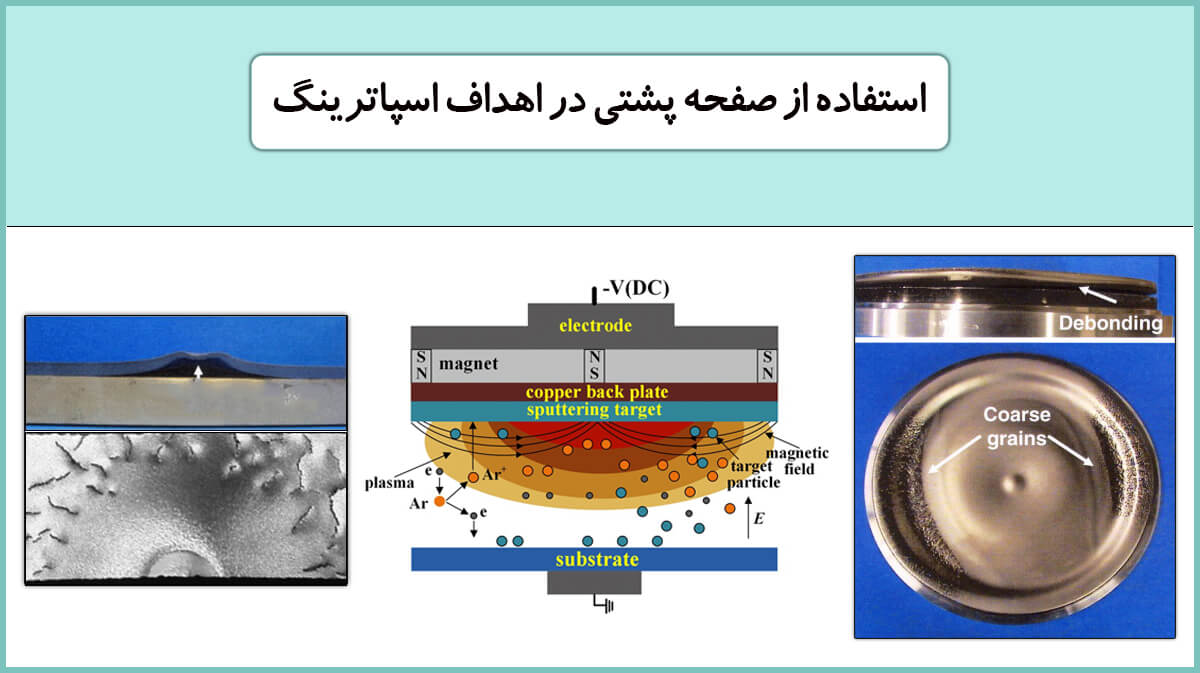

لایهنشانی کندوپاشی یک روش رسوب بخار فیزیکی (PVD) است که به طور گسترده برای تولید لایههای نازک با خواص مطلوب مورد استفاده قرار میگیرد. به طور کلی، در روش کندوپاش، یونها، معمولا یونهای آرگون، در یک محفظه خلاء در فضای بین کاتد و آند در ولتاژ بالا تولید میشوند تا پلاسمایی از یونهای پرانرژی را تشکیل دهند. این یونهای پرانرژی سطح جامد مادهای را که قرار است لایهنشانی شود، هدف کندوپاشی، بهعنوان یک کاتد، بمباران میکنند تا اتمهای آن کنده و لایهای نازک از آنها روی یک زیرلایه تشکیل شود.

نقش صفحه پشتی در کندوپاش چیست؟

بمباران یونی پرانرژی سطح هدف، منجر به گرم شدن بیش از حد هدف، به ویژه در مورد مواد با بازده کندوپاش پایین یا فرآیندهای لایهنشانی طولانی، میشود. در این موارد هدف باید با استفاده از روشهایی همچون کاتد آبگردان خنک شوند، در غیر این صورت، این پدیده میتواند منجر به ایجاد شکاف در هدف شود. گرما را میتوان به راحتی از طریق اهداف کندوپاش رسانا منتقل کرد، در حالی که موارد نیمه/غیر رسانا باید از یک صفحه پشتی مناسب برای موارد زیر استفاده کنند:

- تماس هدف با کاتد و در نتیجه افزایش انتقال حرارت به کاتد

- در صورت ترک خوردگی، ثابت نگه داشتن جهت تداوم لایهنشانی

- کاهش ضخامت هدف به نصف جهت بهبود انتقال حرارت به صفحه پشتی و کاتد

انتخاب مواد صفحه پشتی هدف

برای انتخاب صفحه پشتی مناسب، هدایت حرارتی، مقاومت مکانیکی و سازگاری بین صفحه پشتی و خواص فیزیکی مواد هدف مانند انبساط حرارتی باید به عنوان عوامل کلیدی در نظر گرفته شود. بدین ترتیب، مس بدون اکسیژن و فولاد ضد زنگ پرطرفدارترین مواد اولیه صفحه پشتی هستند. صفحات پشتی مسی را میتوان چندین بار مورد استفاده مجدد قرار داد، اما برای اتصالات در دمای بالا مناسب نیستند و در مواردی مانند هدفهای سرامیکی که که انبساط حرارتی مس با هدف مطابقت ندارد، از صفحه پشتی مولیبدن استفاده میشود. موادی همچون تنگستن و گرافیت نیز به عنوان صفحات پشتی استفاده میشوند، اما کمتر رایج هستند.

انواع اتصالات صفحه پشتی

پیوند بین ماده مورد نظر و صفحه پشتی را میتوان به چند نوع تقسیم کرد: پیوند دیفیوژنی، پیوند لحیم، پیوند الاستومری، پیوند پرتو الکترونی، جوش قوس پلاسما و جوش اصطکاکی.

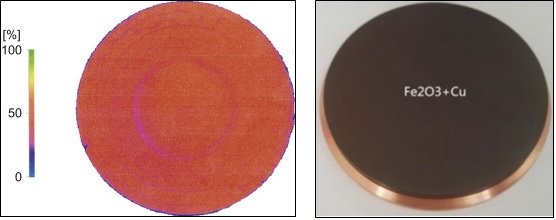

پوشش اتصال و استحکام اتصال، فاکتورهای کلیدی در یک اتصال هدف کندوپاش هستند. اندازهگیری پوشش اتصال به عنوان ناحیه پیوند در سطح مشترک ماده هدف و صفحه پشتی میتواند توسط تجهیزات مافوق صوت انجام شود.

پیوند دیفیوژنی

پیوند دیفیوژنی با اتصال سطوح هدف و صفحه پشتی با اعمال فشار مکانیکی کافی انجام میشود که میتواند در دماهای بالا صورت گیرد. این اتصال به زبری کافی و سطوح به اندازه کافی تمیز، نیاز دارد تا از اتصال ناقص جلوگیری شود. خم شدن جزئی هدف یا صفحه پشتی، به دلیل فشار زیاد در هنگام اتصال، مشکل اتصال جدی ایجاد نمی کند. نفوذ دو ماده در فصل مشترک ایجاد شده تحت دما و فشار بالا منجر به پوشش اتصال نزدیک به ۱۰۰٪ در این روش میشود (شکل ۱).

اتصال لحیمکاری

اتصال لحیمکاری معمولا برای تنظیم اهداف کندوپاش و صفحات پشتی در کنار هم استفاده میشود. پیوند ایندیوم به دلیل رسانایی حرارتی و انعطاف پذیری بالا، که به هدف اجازه میدهد بدون ترکخوردگی منبسط شود، نمونه شناخته شدهای از اتصال لحیم کاری است. پیوند ایندیوم در صورت تماس با سطوح غیرفلزی مانند شیشه، میکا، کوارتز، سرامیک یا برخی فلزات ممکن است رخ دهد. نقطه ضعف اصلی پیوند هدف ایندیوم نقطه ذوب پایین آن است که ۱۵۶.۶ درجه سانتیگراد است.

در اتصال لحیم کاری، صافی صفحات هدف و پشتیبان یک پارامتر حیاتی برای به دست آوردن پوشش اتصال بالا و استحکام اتصال است. همچنین، سطوح پرداخت نشده، بدون پوشش قبلی، دمای اتصال نادرست، و مشکلات مربوط به جابجایی میتوانند باعث اتصال با کیفیت پایین شوند. شکل ۲ یک نقشه پوشش اتصال با اتصال ناقص در نقطه مرکزی را نشان میدهد.

پیوند الاستومری

بسیاری از مواد شکننده و با نقطه ذوب بالا مانند آلومینا، سیلیکون و ژرمانیوم به عنوان اهداف کندوپاش با پیوند الاستومری به صفحه پشتی متصل میشوند و الاستومر تمامی فصل مشترک هدف/صفحه پشتی را پوشش میدهد. اهداف متصل به صفحه پشتی با الاستومر را میتوان تا دمای کار ۲۵۰ درجه سانتیگراد مورد استفاده قرار داد، که بالاتر از دمای قابل تحمل اهداف با اتصال ایندیوم است. اتصال الاستومری برای ترکیبات حساس به دما و اهداف با چگالی کم یا شکننده مناسب است.

اتصالات الاستومری همچنین دارای مزیت سازگاری با خلاء فوق العاده بالا هستند. مواد هدف خاصی که به طور گسترده مورد استفاده قرار می گیرند مانند نیترید آلومینیوم، ترکیبات باریم، بیسموت (Bi)، اکسید کبالت (CoO)، تلورید ژرمانیوم (GeTe)، ایندیم (In)، ترکیبات لیتیوم، منگنز (Mn)، سلنیوم (Se)، تیتانات استرانسیوم (SrTiO3) و اکسید قلع (SnO2) به پیوند الاستومری نیاز دارند.

سایر انواع اتصال

اهداف کندوپاش را میتوان با جوشکاری پرتو الکترونی و جوش قوس پلاسما به صفحه پشتی متصل کرد. جوشکاری پرتو الکترونی یک فرآیند جوشکاری ذوبی در داخل یک محفظه خلاء است که در آن پرتوی از الکترونهای با سرعت بالا برای اتصال دو بخش فلزی به صورت محلی در یک منطقه باریک تحت تاثیر حرارت استفاده میشود.

روشهای جوشکاری قوس پلاسما و جوشکاری اصطکاکی (FSW) همچنین میتوانند دو سطح فلزی را در یک منطقه نسبتا باریک به هم وصل کنند. گرمای تولید شده توسط قوس بین الکترود و هدف برای اتصال هدف کندوپاش و صفحه پشتی استفاده میشود. در جوشکاری اصطکاکی، از ابزاری مانند پین برای اتصال هدف و صفحه پشتی با ایجاد گرمای اصطکاک شدید با فشار دادن پین به داخل و عبور دادن آن از طریق فصل مشترک بین دو سطح استفاده میشود.

شکستها و محدودیتهای اتصال هدف

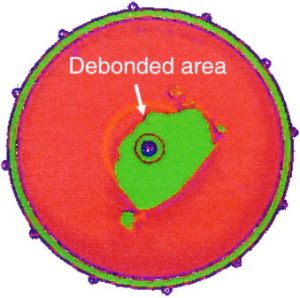

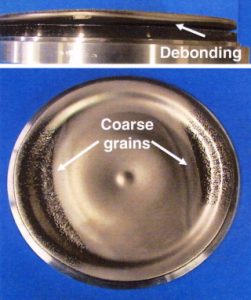

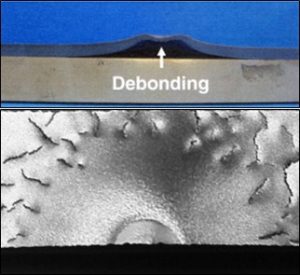

گسیختگی

گسیختگی هدف از صفحه پشتی و شکلگیری مکانهای خالی بین آنها، مانع انتقال حرارت از هدف به صفحه پشتی میشود. این امر منجر به افزایش بیش از حد دما در سطح هدف میشود. همانطور که در شکل ۳ نشان داده شده است، این موضوع میتواند باعث رشد دانههای بزرگ بر روی سطح ماده هدف شود.

تماس موثر با کاتد

از دید میکروسکوپی، وقتی تارگت روی کاتد نصب میشود تعداد نقاط محدودی از دو سطح با یکدیگر در تماس هستند و حتی اهداف بدون صفحه پشتی یا با پوشش اتصال بسیار عالی نیز ممکن است در تماس کامل با سطح کاتد نباشند. این موضوع بر انتقال حرارت به کاتد و طول عمر هدف تاثیر منفی میگذارد، چرا که انتقال حرارت همرفتی تحت شرایط خلاء صورت نمیگیرد.

برای تسهیل انتقال حرارت، میتوان سطح کاتد را با مقدار بسیار کمی گریس خلاء آغشته کرد تا فضای خالی میکروسکوپیک بین سطح کاتد و پشت هدف را پر کند و باعث انتقال حرارت بهتری شود. این کار شبیه آغشته کردن پشت ترانزیستورها با خمیر سیلیکون قبل از نصب آنها روی هیت سینکهای آلومینیومی است. گریس خلاء نیز به دلیل اینکه بر پایه سیلیکون است فشار بخار بسیار پایینی دارد و مشکلی در محفظههای خلاء ایجاد نمیکند.

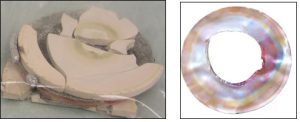

محدودیت قدرت کندوپاش پایین

یکی دیگر از اشکالات استفاده از هدف با صفحه پشتی این است که این اتصال موجب ایجاد محدودیت در میزان توان اسپاترینگ قابل اعمال به هدف، بسته به نوع هدف و اتصال، میشود. استفاده از توانهای لایهنشانی بیش از حد باعث ذوب شدن و تضعیف اتصال بین هدف و صفحه پشتی میشود و در نتیجه ترکهایی بر روی هدف ایجاد و فرآیند لایهنشانی مختل میشود.

علاوه بر این، افزایش یا کاهش توان (شیب افزایشی یا کاهشی توان ) باید به تدریج انجام شود تا از شوک حرارتی به هدف و اتصال جلوگیری شود (شکل ۶).

محصولات پوششهای نانوساختار و Target Backing Plate

اسپاترکوترهای شرکت پوششهای نانوساختار با کاتدهای مگنترون میتوانند برای کندوپاش اهداف با صفحه پشتی برای تشکیل لایههای نازک بر روی زیرلایه، با ضخامت کلی (هدف + صفحه پشتی) کمتر از ۶ میلیمتر استفاده شوند. لایهنشانهای میکروسکوپ الکترونی شرکت پوششهای نانوساختار از جمله اسپاترکوترهای کوچک، مانند DSR1 و DST1، قابلیت عرضه با کاتدهای آبگردان را دارند تا انتقال حرارت بین کاتد و هدف و طول عمر هدف را افزایش دهند.

دستگاههای لایهنشانی بزرگتر، مانند DST1-300، با قابلیت تجهیز به منبع تغذیه RF میتوانند برای ایجاد لایههای نازک از سرامیکها و اهداف نیمه رسانا استفاده شوند که این اهداف نیازمند استفاده از صفحه پشتی مناسب هستند. اسپاترکوترهای بزرگ شرکت مانند DST3 و DST2-TG که برای اهداف تحقیقاتی طراحی شدهاند، دارای کاتدهای مگنترون آبگردان برای انجام فرآیندهای لایهنشانی پایدار به روشهای اسپاترینگ DC و RF هستند (RF Sputtering).

منابع

- Sarkar, J. (2014). Chapter 3-Performance of Sputtering Targets and Productivity. Sputtering Materials for VLSI and Thin Film Devices, 2nd ed.; Elsevier, Pp. 171-195.

- Sarkar, J. (2014). Chapter 4-Sputtering Target Manufacturing. Sputtering Materials for VLSI and Thin Film Devices, 2nd ed.; Elsevier, Pp 197-289.

- Sarkar, J. (2014). Chapter 8-Troubleshooting in Sputter Deposition. Sputtering Materials for VLSI and Thin Film Devices, 2nd ed.; Elsevier, Pp. 567-592.

- Straessle, R., Pétremand, Y., Briand, D., & de Rooij, N. F. (2011). Evaluation of thin film indium bonding at wafer level. Procedia Engineering, 25, 1493-1496.

- https://www.lesker.com/newweb/deposition_materials/depositionmaterials_targetbonding_elastomeric.cfm

- https://www.lesker.com/newweb/deposition_materials/depositionmaterials_targetbonding_indium.cfm

- https://www.lesker.com/blog/why-is-my-sputtering-target-breaking

- https://www.aemdeposition.com/blog/how-to-choose-backing-plates.html

- https://www.aemdeposition.com/blog/common-sputtering-back-plate-materials-and-instructions-for-reuse.html