بازار لایه نشانی بخار فیزیکی

لایهنشانی بخار فیزیکی (PVD) شامل تکنیک های مختلف لایهنشانی برای تولید لایههای نازک از مواد مختلف بر روی سطوح مختلف است که تحت شرایط خلاء کم یا زیاد صورت میگیرد. انعطافپذیری این روش در تهیه طیف گسترده ای از مواد (فلزات، آلیاژها، سرامیکها، ترکیبات) و قابلیت آن در ایجاد ویژگیهای خاص در لایه نازک (ضخامت، چسبندگی، چگالی، استرس، خصوصیات الکتریکی و نوری)، آن را در بسیاری از بخشهای فناوری پیشرفته بسیار ضروری مینماید.

همانطور که ما به دهه آینده نگاه میکنیم، روند بازار لایه نشانی بخار فیزیکی برای رشد چشمگیر و تکامل تکنولوژیکی، که ناشی از چرخه نوآوری بیوقفه در بازارهای هدف است، آماده میشود. در این گزارش تحلیلی، دادههای حاصل از گزارشهای اخیر بازار PVD برای ارائه چشم انداز جامع در مورد آینده بازار محصولات PVD، با تمرکز بر محرکهای کلیدی رشد، پیشرفتهای فناوری، سهم بازار، پویایی منطقهای و ملاحظات استراتژیک در بهار ۱۴۰۴ ارائه شده است.

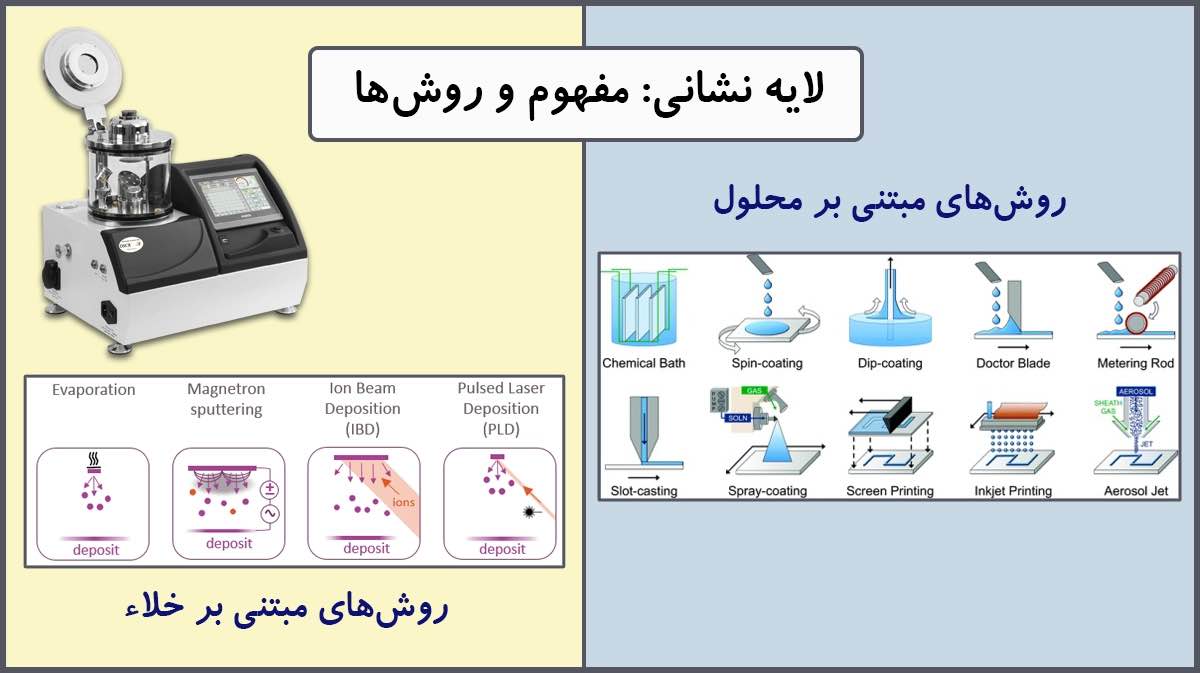

تعریف و فرآیند

PVD یک فرآیند لایهنشانی در خلاء است که در آن با گذار مواد از مرحله جامد به بخار و سپس تشکیل لایهای نازک بر روی یک زیرلایه انجام میشود. تکنیکهای PVD شامل موارد زیر است:

- لایهنشانی کندوپاشی (اسپاترینگ) – با بمباران یونی ماده هدف، اتمها از آن خارج میشوند و روی زیرلایه قرار میگیرند.

- لایهنشانی تبخیر حرارتی – منبع لایهنشانی گرم میشود تا تبخیر شده و اتمهای آن بر روی زیرلایه متراکم شوند و یک لایه نازک ایجاد نمایند.

- لایهنشانی بخار قوس الکتریکی- در این روش از قوسهای الکتریکی برای تبخیر مواد کاتدی استفاده میشود، سپس ذرات تبخیر شده به صورت یک پوشش بر روی زیرلایه قرار میگیرند.

بازار جهانی PVD: اندازه، رشد و ساختار

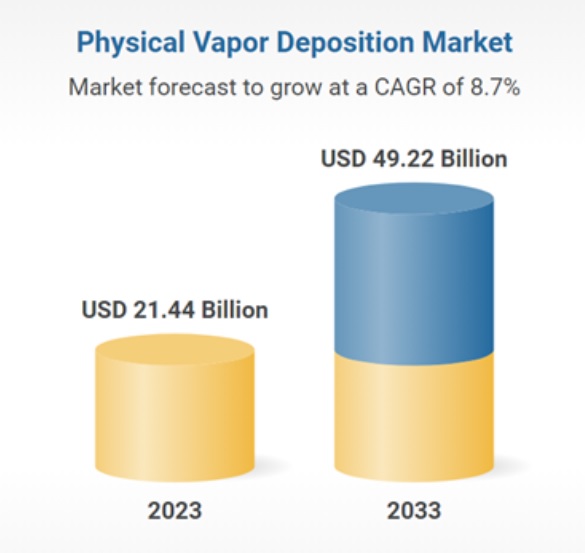

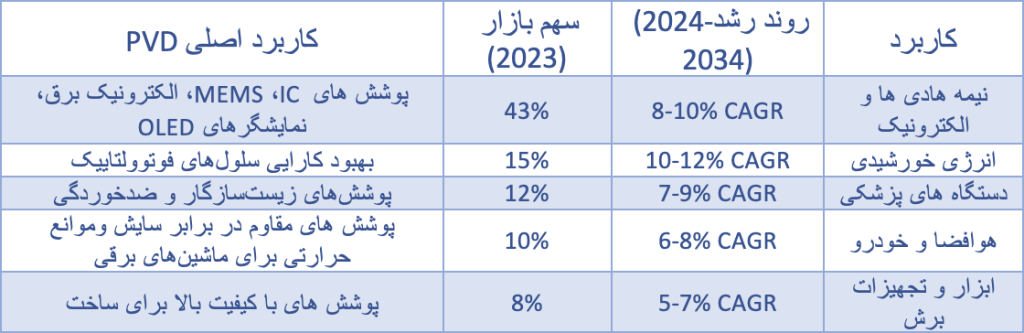

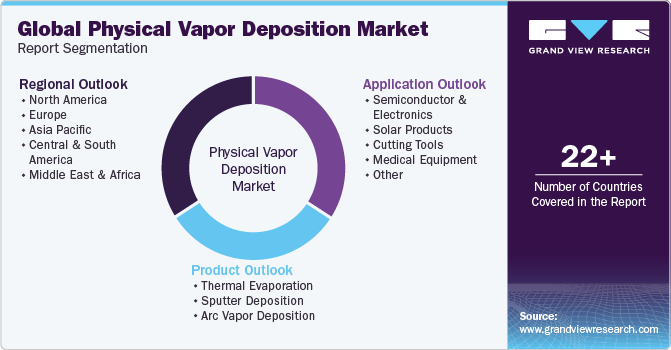

با توجه به تحلیلهای اخیر، بازار جهانی PVD (شامل تجهیزات، مواد و خدمات مربوطه) سهمی قابل توجه در بازار جهانی پوششها دارد و از چشم انداز تولید پیشرفته به سرعت در حال گسترش است. به عنوان مثال، گزارشی که توسط Globenewswire (منتسب به شرکت تحقیقات تجاری) برجسته شده است، ارزش بازار جهانی لایهنشانی بخار فیزیکی به حدود ۴۹.۲ میلیارد دلار تا سال ۲۰۳۳ خواهد رسید، که نشانگر رشد شدیدی نسبت به سطح فعلی است (شکل ۱).

در این گزارش همچنین به نرخ رشد سالانه مرکب (CAGR) تقریبی ۸.۲۵٪ اشاره شده است. در حالی که پیشبینیهای CAGRبرای دوره کامل ۲۰۲۵-۲۰۳۵ ممکن است برای شرکتهای تحقیقاتی بازار (که اغلب در گزارشهای مختلف در محدوده ۶ ٪ تا ۹ ٪ قرار دارند) متفاوت باشد، این اجماع به رشد پایدار و قابل توجه این بازار نسبت به اقتصاد جهانی اشاره میکند.

پیشرانهای کلیدی بازار در رشد PVD (۲۰۲۵-۲۰۳۵)

مسیر رشد پیشبینی شده برای بازار PVD با روندهای قدرتمند و بلندمدت در صنایع کلیدی زیربنایی، شامل موارد زیر است:

- میکروالکترونیک و نیمههادیها – تقاضای افزایش برای ICهای پیشرفته (≤۳ نانومتر) ، MEMS و الکترونیک قدرت که میتوانند از طریق لایهنشانی بخار فیزیکی لایههای فوقالعاده نازک، سازگار و بدون نقص، مانند نیترید تانتتالوم TaN و نیترید تیتانیوم TiN، لایههای دانه بندی، مانند مس و کبالت، و فلزات اتصال، مانند روتنیوم، یا کپهای فلزی چالش برانگیزتر میشوند.

- انرژیهای سبز – لایههای نازک در سلولهای خورشیدی به عنوان لایههای جاذب (مانند سلولهای خورشیدی بر پایه CIGS – سلنید گالیوم مس و CDTE- کادمیوم تلورید) ،اتصالات فلزی (نقره و آلومینیوم) و اکسیدهای شفاف (TCOS). همچنین ، پوششدهی جمعکنندههای جریان (مانند مس و آلومینیوم) در باتریها و کاربرد PVD در سلولهای سوختی هیدروژنی در حال افزایش است.

- برنامههای کاربردی پزشکی- نیاز به پوششهای زیست سازگار، ضد میکروب و مقاوم در برابر سایش، با پوششدهی به روش لایهنشانی بخار فیزیکی لایههای نازک زیست سازگار از (نیترید قلع، نیترید زیرکونیوم و کربن شبه الماس (DLC)) برای ایمپلنتها (ارتوپدی و دندانپزشکی) و ادوات جراحی تامین میشود، که باعث کاهش اصطکاک، سایش و واکنشهای بیولوژیکی میشود. همچنین از آنها در قطعات رسانا و لایههای محافظ در دستگاههای الکترونیکی قابل کاشت استفاده میشود.

- پوششهای مقاوم در برابر سایش در صنعت، EVS (وسیله نقلیه الکترونیکی)، و هوافضا- ایجاد پوششهای سخت، مانند قلع، DLC و غیره) بر روی ابزار برش و قطعات سایشی، مانند اجزای موتور و نیروگاهها، به منظور افزایش مقاومت قطعات در برابر سایش، مقاومت در برابر خوردگی و گرمای محیط از دیگر کاربردهای لایهنشانی PVD است.

- اجزای نوری- روش PVD به ایجاد پوششهای ضد انعکاس، آینههای با بازتاب بالا، TCO (مانند اکسید قلع ایندیم-ITO) برای صفحههای لمسی و الکترودهای پیکسل، لایههای فلزی برای مدارها در صفحات پشتی TFTها (درLCD و OLED) و غیره کمک میکند.

روندهای کلیدی بازار PVD و سهم فناوریهای مختلف

تکنیکهای مختلفی در زیرمجموعه لایهنشانی به روش PVD وجود دارند که در کاربردهای مختلف مورد استفاده قرار میگیرند و به طور قابل توجهی در حال تکامل هستند:

کندوپاش (اسپاترینگ)

این روش به دلیل تطبیقپذیری، کنترل ترکیب لایه نهایی (به ویژه ایجاد آلیاژها و ترکیبات مختلف از طریق کندوپاش واکنشی) و قابلیت لایهنشانی طیف گستردهای از مواد بسیار مورد استفاده است.

-

- کندوپاش مگنترون (DC ، RF و پالس DC): این روش برای لایهنشانی فلزات و مواد رسانا (با اعمال ولتاژ DC) و مواد دی الکتریک یا نارسانا (با اعمال ولتاژ متناوب فرکانس رادیویی یا DC پالسی) کاربرد دارد. تحقیقات بسیاری به منظور پیشرفت در حوزه افزایش درصد استفاده از هدف، میزان نرخ لایهنشانی و یکنواختی لایه بر روی سطوح بزرگ متمرکز هستند.

- اسپاترینگ مگنترون با قدرت بالا (HIPIMS/HPPMS): در این تکنیک با پالسهای کوتاه و پرقدرت پلاسمایی با درصد یونیزاسیون بالا تولید میشود.

- کندوپاش واکنشی: کندوپاش یک هدف فلزی در حضور یک گاز واکنشدهنده (مانند اکسیژن یا نیتروژن) برای تشکیل اکسیدها یا نیتریدها بسیار مهم، اما کنترل دقیق آن چالشبرانگیز است. پیشرفتها بر روی حلقههای بازخورد پیشرفته (نظارت بر انتشار پلاسما، ولتاژ یا استفاده از سنسورهای اپتیکی) برای حفظ استوکیومتری پایدار و جلوگیری از مسمومیت هدف، امکان لایهنشانی کیفیت بالای موادی مانند ITO ،AlN ،SiO۲ ،TiO۲ ،SiN و غیره متمرکز شده است.

- جمع آوری: استفاده از چندین منبع کندوپاشی به طور همزمان، امکان نشاندن لایههای آلیاژی با ترکیبات ویژه را فراهم میکند. این روش برای تولید مواد جدید با ویژگیهای الکتریکی، مکانیکی یا نوری خاص (به عنوان مثال، AlScN ، مواد حافظهدار فاز متغیر و موانع پیشرفته) مهم است.

تبخیر

روش تبخیر (شامل تکنیکهای تبخیر حرارتی و تبخیر با پرتو الکترونی) نرخ لایهنشانی بالایی را برای بعضی مواد ارائه میدهد وبه طور کلی سادهتر و گاه ارزانتر از روش لایهنشانی کندوپاشی است. همچنین برای کاربردهای حساس به پلاسما یا نیازمند به فرآیندهای لایهبرداری با خلوص بالا، که در برخی از کاربردهای نیمه هادیهای ترکیبی مورد استفاده است ترجیح داده میشود. این روش در ایجاد پوششهای اپتیکی، برخی از لایه های فلزی قطعات الکترونیکی و پوششهای تزئینی مهم است. البته در این روش، در مقایسه با روشهای پیشرفته اسپاترینگ، پوششدهی ناهمواریها کمتر است و کنترل کمتری بر ساختار لایه ارائه میدهد.

روندهای مقطعی فناوری در بازار PVD:

-

- تحول مواد: تقاضا برای لایهنشانی مواد جدید و پیچیده، از جمله آلیاژهای با آنتروپی بالا، اکسیدهای پیچیده، نانولامینها و مواد مورد نیاز برای پارادایمهای محاسباتی نوظهور (رابطهای عصبی و سطوح کوانتومی).

- دقت و کنترل: نیاز به افزایش کنترل بر روی یکنواختی ضخامت لایهها در مقیاس زیر نانومتر، کنترل استرس، استوکیومتری، ساختار دانه و چگالی نقایص ساختار لایه بر روی زیرلایههای بزرگ (به عنوان مثال، ویفرهای ۳۰۰ میلیمتر و پانلهای بزرگ شیشهای).

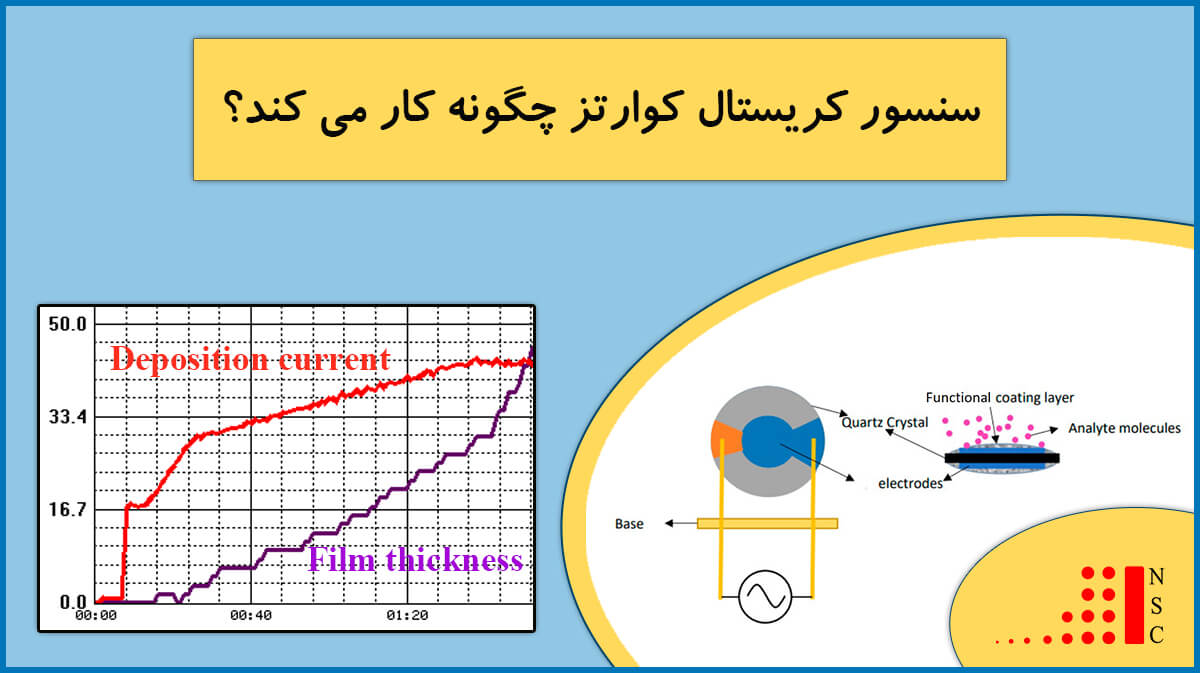

- اندازهگیری و کنترل فرآیند: ادغام تکنیکهای پایش در زمان واقعی، مانند طیف سنجی انتشار نوری (OES)، طیف سنجی جرمی، کریستال کوارتز میکروبالانس (QCM) و الیپسومتری در محفظههای PVD، همراه با الگوریتمهای کنترل بازخورد پیشرفته (با استفاده از هوش مصنوعی و یادگیری ماشینی)، برای بهبود بازده اسپاترینگ و پایداری فرآیند، به ویژه در فرآیندهای اسپاترینگ واکنشی پیچیده و HiPIMS در حال افزایش است.

-

- خوشهایسازی و نصب در گلاوباکس: ماژولهای PVD به طور فزایندهای در سیستم های بزرگ خوشهای خلاء، از جمله گلاوباکسها ادغام میشوند به منظور طی مراحل مختلف فرآیندهای گوناگون پیش-لایهنشانی، لایهنشانی و پس-لایهنشانی، مانند تمیزسازی زیرلایه، خوردگی سطح، PVD ، CVD ، ALD و حرارتدهی را بدون شکستن خلاء ترکیب میکنند. این سیستمها برای جلوگیری از آلودگی در حین تولید نیمههادی پیشرفته و قطعات با ساختارهای پیچیده ضروری است. فرآیندهای ترکیبی PVD/ALD نیز برای کاربردهای خاص که نیاز به ترکیبی از سرعت فرآیند PVD و انطباق فرآیند ALD دارند، در حال ظهور هستند.

- اسپاترینگ چند کاتده: ایجاد پوششهای پیچیده آلیاژی و کامپوزیت برای تولید سلولهای سوختی نسل بعدی ماشینهای برقی و سلولهای خورشیدی بدین روش امکان پذیر میشود.

- پایداری: افزایش تمرکز بر بهبود استفاده از مواد هدف، افزایش بهرهوری انرژی منابع پلاسما و سیستمهای خلاء و کاوش گزینههای دیگری برای مواد بالقوه خطرناک که امکان پذیر است.

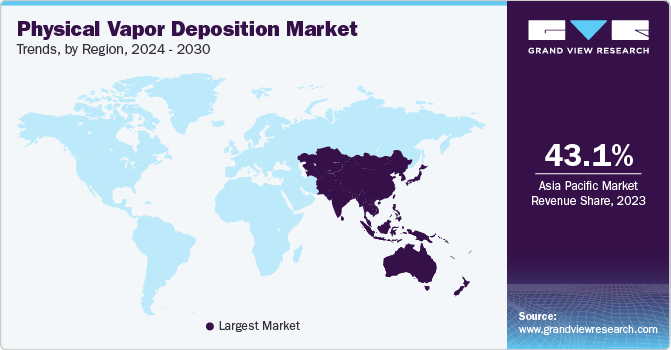

پویایی و اکوسیستم بازار منطقهای

بازار جهانی PVD از ویژگیهای منطقهای متمایزی برخوردار است:

- آسیا و اقیانوسیه (APAC): این منطقه به عنوان بزرگترین و سریعترین بازار برای PVD با بیش از ۴۰ ٪ از سهم بازار (در ۲۰۲۴) است که ناشی از تسلط آن در تولید قطعات و ادوات مختلف برای بازار جهانی است، که شامل:

- تولید نیمه هادیها (تایوان، کره جنوبی، چین، ژاپن)،

- تولید نمایشگرها (کره جنوبی، چین)،

- تولید سلولهای خورشیدی (چین، هند)، که به سمت تقاضا برای پوششهای لایه نازک با راندمان بالا پیش میرود.

- مونتاژ عمومی الکترونیک، سرمایهگذاریهای گسترده در ساخت کارگاههای تولید قطعات الکترونیک پیشرفته و حمایتهای دولتی از صنایع فناوری داخلی حمایت موجب رونق این بخش است.

این تولیدات، که توسط تحقیق و توسعه تحت حمایت دولت هدایت می شود، منجر به نرخ رشد سالانه مرکب۶.۷ ٪ در سالهای ۲۰۲۴-۲۰۳۴ میشود.

- آمریکای شمالی- بازار رشد بالا: یک بازار بزرگ با قدرت قابل توجهی در تحقیق و توسعه نیمه هادی پیشرفته و تولید در تحقیقات هوافضا، دفاع و تحقیقات پیشرفته.

- استفاده از نیمههادیها توسط شرکتهای بزرگ فناوری مانند Intel و TSMC Arizona تقاضای PVD را افزایش میدهد.

- پوششهای ادوات پزشکی (ایالات متحده در زمینه ابزارهای جراحی و کاشت ابزار در بدن پیشرو است).

- ماشینهای برقی و صنایع هوافضا به دنبال پوششهای PVD مقاوم در برابر سایش هستند.

- اروپا – متمرکز بر پایداری: در ساخت خودرو ، تجهیزات صنعتی، ابزار با کیفیت بالا، فناوری پزشکی و تحقیق و توسعه موقعیت خوبی دارد.

- سیاست های سختگیرانه محیط زیستی، تکنیک های PVD با آلودگی پایین و نیازمند انرژی کم را ترویج میکنند.

- رشد در خودرو (آلمان)، هوافضا (فرانسه) و کاربردهای پزشکی.

- هدف گذاری اتحادیه اروپا به منظور تقویت چشمگیر اکوسیستم نیمههادی اروپا

چشم انداز رقابتی و ملاحظات استراتژیک

شرکت Applied Materials اغلب به عنوان رهبر بازار، به ویژه در بخش تجهیزات نیمه هادی، ذکر می شود. سایر بازیکنان مهم جهانی که به طور مداوم در گزارشها شناسایی می شوند عبارتند از: OC Oerlikon (به طور خاص بخش راهحلهای سطح آن)، LAM Research ،ULVAC Technologies ،Buhler Leybold Optics ،Von Ardenne ، Evatec ، Kobe Steel ،Veeco Instrument و Ihi Hauzer Techno Coatings.

این شرکتها اکثراً در تحقیق و توسعه سرمایهگذاری میکنند و پرتفوی جامع سیستم PVD را ارائه میدهند، که اغلب در سیستمهای بزرگتر ادغام میشوند. با این حال، کارکردها و ماهیت لایهنشانی بخار فیزیکی به بازیکنان تخصصی نیز اجازه میدهد تا با تمرکز بر روی فناوریهای خاص PVD (به عنوان مثال، HIPMS)، کاربردهای ویژه (مانند، پوششهای اپتیکی، شیشههای سطح بزرگ) یا بازارهای منطقهای رشد کنند.

ضروریات استراتژیک برای شرکتهای درگیر در PVD (سازندگان تجهیزات، تأمینکنندگان مواد، کاربران نهایی) طی یک دهه آینده عبارتند از:

- نوآوری مداوم تکنولوژیکی: توسعه منابع PVD نسل بعدی (HIPIMS پیشرفته، کندوپاش واکنشی کنترل شده و غیره)، بهبود یکنواختی و توان لایهنشانی

- کاربردهای خاص: ویژهسازی سیستمهای PVD و فرآیندهای لازم برای پاسخگویی به نیازهای منحصر به فرد بخشهای با رشد بالا مانند بستهبندی پیشرفته، میکرو LEDها یا پوششهای پزشکی خاص.

- مقرون به صرفه بودن: متعادل کردن قابلیتهای پیشرفته با هزینههای رقابتی (توان، درصد استفاده از هدف، به روزرسانی سیستم).

- مشارکتها و همکاریهای استراتژیک: تمرکز بر زنجیره ارزش (تأمینکنندگان مواد، فروشندگان تجهیزات، کاربران نهایی، مؤسسات تحقیقاتی) برای تسریع در توسعه و انطباقپذیری.

- سازگاری ژئوپلیتیکی: پیمایش پیچیدگیهای زنجیره تأمین جهانی و اعمال ابتکارات منطقهای.

- خدمات و پشتیبانی: ارائه زیرساختهای قوی خدمات جهانی برای تجهیزات پیچیده PVD بسیار مهم است.

چالشها و چشم انداز آینده

با وجود چشم انداز رشد شدید بازار لایهنشانی بخار فیزیکی (PVD)، چالشهای زیر باقی مانده است:

- هزینههای بالا و هزینههای نگهداری: هزینه ۵۰۰ هزار تا ۳ میلیون دلاری در هر سیستم PVD موجب محدود شدن استفاده از این روش در مقیاس کوچک میشود.

- نوسانات زنجیره تأمین: نوسانات قیمت مواد هدف با خلوص بالا مانند تیتانیوم، زیرکونیوم و تانتتالوم بر سودآوری تأثیر میگذارد.

- رقابت با روشهای دیگر، مانند ALD & CVD : در نودهای نیمه هادی پیشرفته (با ضخامت کمتر از ۵ نانومتر) ALD در حال رشد است در حالی که CVD در فناوری سلولهای خورشیدی غالب است.

با این حال، نیاز اساسی به لایههای نازک دقیق و عملکردی تقریباً در هر بخش پیشرفته فناوری، آیندهای روشن را برای PVD تضمین میکند. سازگاری آن و نوآوری مداوم در تکنیکهای PVD امکان برآودن خواستههای در حال تحول را میدهد. در دهه آینده احتمالاً PVD برای فعالسازی دستگاههای الکترونیکی نسل بعدی، ایجاد راهکارهای صرفه جویی در انرژی و تولید محصولات صنعتی با کارایی بالا پیشرفتهتر، یکپارچهتر و ضروریتر خواهد شد.

نتیجه گیری

بازار ایجاد لایههای نازک به روش بخار فیزیکی (PVD) در یک مسیر با رشد بالا قرار دارد که ناشی از پیشرفت در میکروالکترونیک و تولید نیمه هادیها، تولید انرژی سبز و تولید ادوات دقیق است. سرمایه گذاریهای استراتژیک در تکنیکهای جدید لایهنشانی، پوششهای سازگار با محیط زیست و گسترش منطقهای، رهبران بازار را طی یک دهه آینده تعریف میکند.

چشم انداز بازار لایهنشانی بخار فیزیکی نیاز به تمرکز بر تسلط بر تکنیکهای پیشرفته رسوب مانند HIPMS و کندوپاش واکنشی، تولید ترکیبات جدید از طریق اسپاترینگ همزمان (Co-sputtering) و ادغام لایهنشانی بخار فیزیکی در جریان تولید قطعات پبیشرفته دارد. تخصص در فیزیک پلاسما، علوم مواد، فناوری خلاء و کنترل فرآیند (از جمله تجزیه و تحلیل داده ها/AI برای بهینه سازی) مهم خواهد بود.

-

فرآیند کندوپاش (اسپاترینگ) یک مولفه مهم در گسترش بازار PVD است و راهکارهای پوششدهی را برای طیف گستردهای از برنامهها ارائه میدهد. از آنجا که صنایع نیاز به عملکرد و دقت بالاتری دارند، فناوری اسپاترینگ نقش مهمی در شکل دادن به آینده لایهنشانی لایههای نازک خواهد داشت. ذینفعان باید بر بهینه سازی فرآیند، کاهش هزینه و شیوههای پایدار متمرکز شوند تا از فرصتهای رو به رشد در بازار PVD استفاده کنند.

شرکت پوششهای نانوساختار با تجربه تولید دستگاههای لایهنشانی بخار فیزیکی به روشهای اسپاترینگ، تبخیر حرارتی و لایهنشانی لیزر پالسی، تامین کننده لایهنشانهای متنوعی به منظور کاربرد در انواع پروژههای تحقیقاتی پیشرفته است. دستگاههای اسپاترکوتر شرکت پوششهای نانوساختار، شامل اسپاترکوترهای تک کاتده (مانند DSR1 و DST1)، دو کاتده (DST2-TG) و سه کاتده (DST3) با قابلیت انجام کندوپاش با پلاسمای DC یا RF، انجام کندوپاش واکنشی، کندوپاش همزمان و آلیاژسازی (در دستگاههای چندکاتده) است.

-

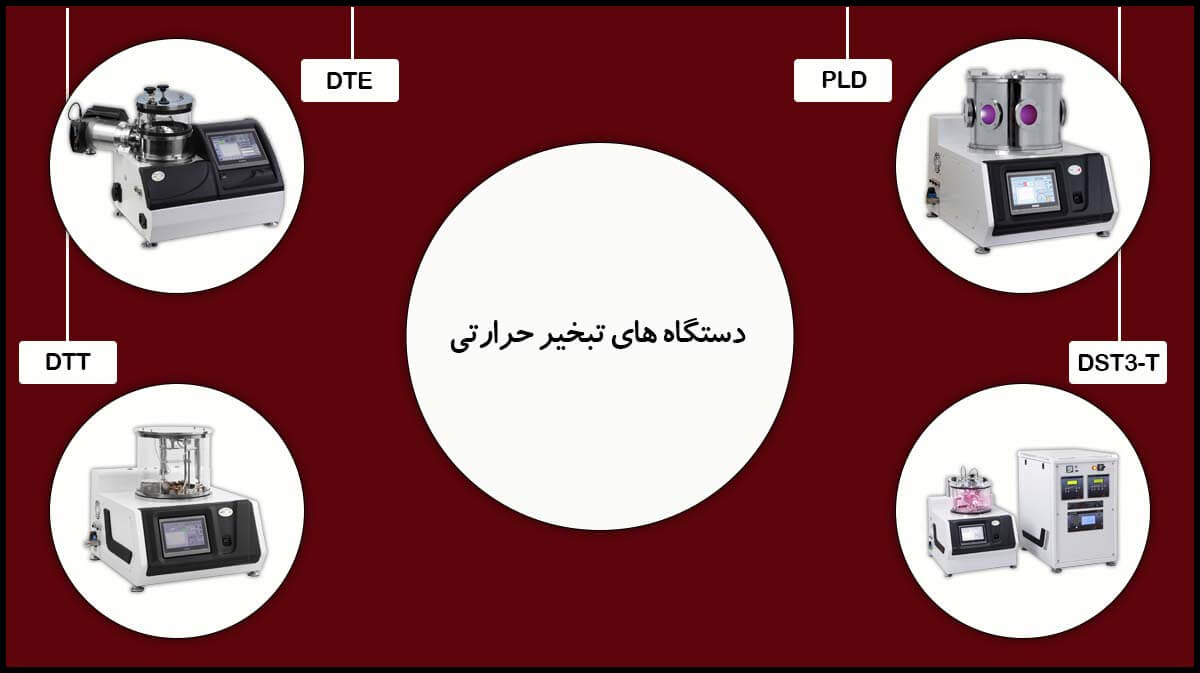

همچنین، شرکت پوششهای نانوساختار سیستمهای گوناگونی با قابلیت لایهنشانی تبخیر حرارتی، مانند DTE، DTT، DSCT، DST2-TG و DST3-T را نیز ارائه میدهد.

دستگاههای لایهنشانی شرکت پوششهای نانوساختار با قابلیت اندازهگیری ضخامت لایه در لحظه با استفاده از ضخامت سنج کریستال کوارتز (QCM)، قابلیت لایهنشانی کنترل شده طیف وسیعی از مواد را فراهم مینمایند.

برخی سیستمهای خلاء پوششهای نانوساختار