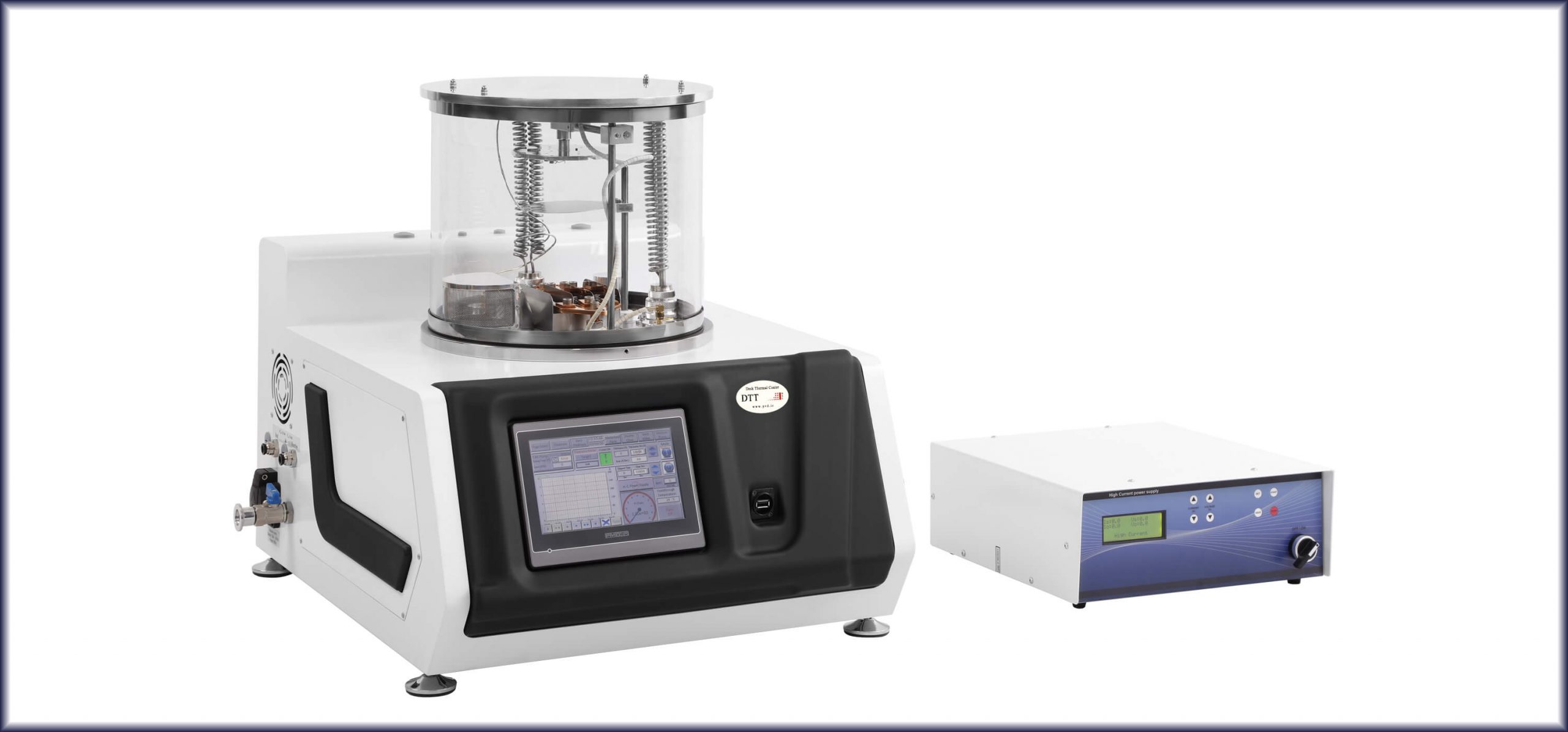

ارتقای دستگاه تبخیر حرارتی مدل DTT به منظور افزایش یکنواختی لایه ایجاد شده

لایه نشانی به روش تبخیر حرارتی یکی از روشهای لایه نشانی در خلاء به روش فیزیکی (Physical Vapor Deposition – PVD) است. در این روش ماده مورد نظر داخل منابع تبخیر (Thermal Sources) قرار میگیرد. این منابع که میتوانند از نوع بوته، بسکت یا سیمپیچ (Boat, Basket or Coil) باشند از دو طرف به الکترودهای الکتریکی متصل میشوند. عبور جریان بالای الکتریکی از منابع تبخیر، باعث داغ شدن آنها شده و موجب میشود تا دمای ماده مورد نظر که داخل آنها قرار دارد نیز افزایش یافته و پس از ذوب شدن، تبخیر شوند. جنس بوته یا بسکتها از فلزات دیرگدازی مانند تنگستن، مولیبدن یا تانتالوم هستند.

این روش لایه نشانی را تبخیر مقاومتی نیز مینامند. بخار ایجاد شده از ماده مورد نظر به سمت زیرلایه حرکت کرده و به صورت لایهای با ضخامت چند نانومتر تا چند میکرومتر لایه نشانی میشود. فاصله استاندارد بین زیرلایه تا منابع تبخیر، بستگی به ابعاد زیر لایه دارد و هر چه اندازه زیر لایه بزرگتر باشد، فاصله آن از چشمه تبخیر باید بیشتر باشد تا یکنواختی ضخامت بهتری، ایجاد کند.

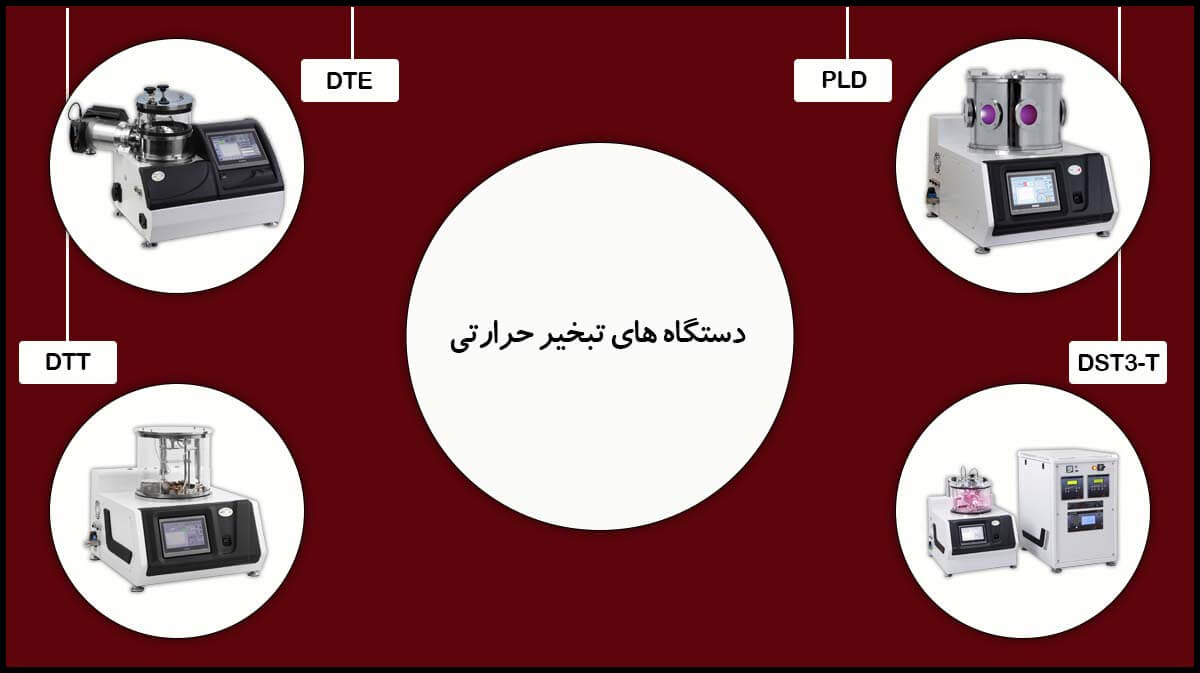

محصولات شرکت پوششهای نانو ساختار

در دستگاههای ساخت شرکت پوششهای نانو ساختار این فاصله معمولا ۲۰ الی ۲۵ سانتیمتر است. با افزایش فاصله زیرلایه از منابع تبخیر، نرخ لایه نشانی کاهش پیدا میکند اما یکنواختی لایه ایجاد شده بهبود مییابد. در صورتی که ابعاد زیرلایه به اندازهای بزرگ باشد که در هنگام لایه نشانی در فاصله استاندارد بین زیرلایه و منابع تبخیر، تمام سطح زیرلایه، پوشش داده نشود، میتوان با افزایش این فاصله مساحت تحت پوشش را افزایش داد. برای این منظور شرکت پوشش های نانوساختار ویژگی جدیدی را، به سیستم لایه نشانی به روش تبخیر حرارتی مدل DTT، افزوده است.

ارتقای دستگاه تبخیر حرارتی مدل DTT

در ورژن جدید این دستگاه، در صورتی که کاربر تمایل به افزایش فاصله بین زیرلایه تا منابع تبخیر داشته باشد، میتواند با استفاده از محفظه دوم تعبیه شده، این فاصله را تا ۵۰ سانتیمتر افزایش دهد. برای کسب اطلاعات بیشتر پیرامون محصولات شرکت پوششهای نانو ساختار، سیستم لایه نشانی مدل DTT و ویژگی جدید آن، به سایت این شرکت، مراجعه نمایید.