لایه نشانی کربن (Carbon Coating) جهت آمادهسازی نمونههای میکروسکوپ الکترونی و آنالیز با اشعه ایکس

پوششدهی کربن بر روی نمونهها به منظور آنالیز توسط میکروسکوپ الکترونی یا طیفسنجی پرتو ایکس پراکنده انرژی (EDX یا EDS) میتواند وضوح مشخصهیابی ساختاری و شیمیایی نمونه را به طور قابل توجهی بهبود بخشد. کربن کوترهای خلاء پایین و بالای شرکت پوششهای نانوساختار میتوانند بهترین پوششهای کربنی را با تبخیر نخ یا راد کربنی برای اهداف تحقیقاتی ارائه دهند.

چرا بعضی از نمونهها نیاز به پوششدهی دارند؟

میکروسکوپ الکترونی و روشهای تحلیلی با استفاده از اشعه ایکس ابزار قدرتمندی هستند. آنها اطلاعات با ارزشی را در مقیاس نانو از نمونههای گوناگون فراهم میآورند. با این حال، برخی از نمونهها، مانند نمونههای بیولوژیکی، حساس به تشعشع حرارتی یا نمونههای با رسانایی ضعیف، برای محافظت از نمونه و افزایش کیفیت تصویر، باید تحت مراحل آمادهسازی نمونه مانند پوشش با یک لایه نازک رسانا، مانند پوشش کربنی قرار گیرند.

پوشش دهی کربن برای آماده سازی نمونه SEM و EDX: مزایا و معایب

لایه نشانی نمونههای میکروسکوپ الکترونی با پوشش نازک کربن پیش از آنالیز یا تصویر برداری با میکروسکوپ الکترونی، مزایایی همچون عدم افزایش حرارت سطح نمونه و تجمع بار الکتریکی بر روی آن دارد. البته ممکن است در صورت عدم انتخاب مناسب ماده و ضخامت لایه کنتراست عدد اتمی از بین برود و یا منجر به تغییر توپوگرافی سطح شده و اطلاعات نادرستی از نمونه را بهدست دهد.

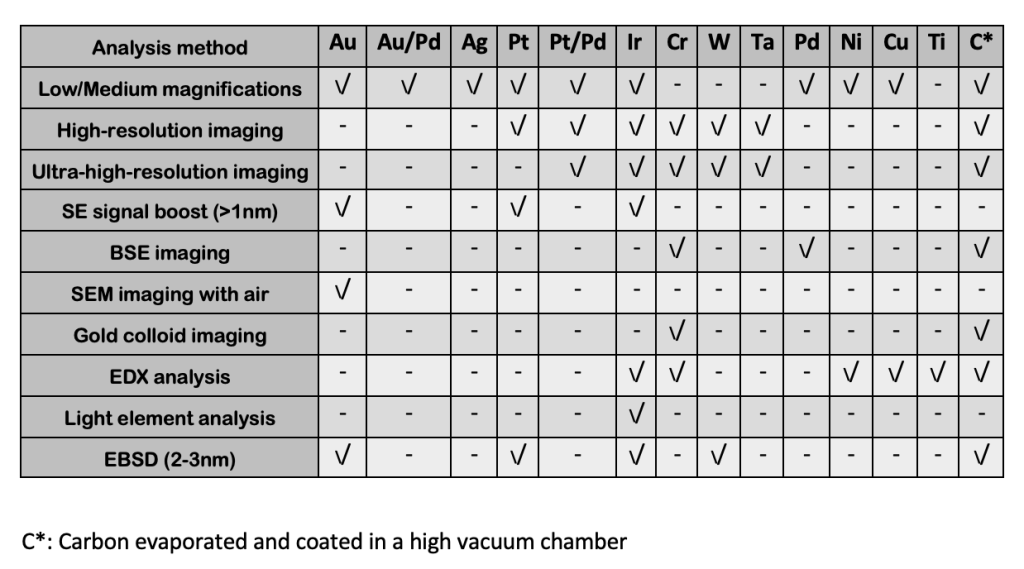

به عنوان مثال در آنالیز EDX، انتخاب ماده مناسب پوششدهی نمونه با عدد اتمی مناسب بسیار حائز اهمیت است.

کاربردهای لایهنشانی کربن

-

آمادهسازی نمونههای میکروسکوپ الکترونی

لایه نشانی کربن به منظور آمادهسازی نمونههای میکروسکوپ الکترونی به عنوان روشی کم هزینه، بسیار پرکاربرد است. نمونههای پوششدهی شده با کربن تحت خلاء بالا دارای دانهبندی ریزتری نسبت به پوششهای طلای متداول هستند، که منجر به تصویربرداری با وضوح بالاتری میشود. همچنین لایهای نازک از کربن به مقاومسازی نمونههای ارگانیک شکننده بر روی پایه SEM کمک میکند.

-

توریهای TEM

توریهای میکروسکوپ الکترونی عبوری (TEM) با پوشش فرموار (Formvar) برای افزایش رسانش نیازمند پوشش کربنی هستند.

-

آنالیزهای EDX و WDS

نمونههای مورد آنالیز توسط طیف سنج پراش الکترونی پرتوی ایکس (EDX) و طیفسنجی پراش طول موجی پرتو ایکس (WDS) ترجیحا با یک لایه کربن پوشانده میشوند که تاثیر کمی بر بازده پرتو ایکس از نمونه دارد. این به این دلیل است که کربن عدد اتمی پایینی دارد و پیک پراش اشعه ایکس کربن با پیکهای عناصر دیگر تداخلی ندارد.

-

پراش الکترونی پسپراکنده (EBSD)

پوششدهی یک لایه نازک از یک ماده رسانا با عدد اتمی کم مانند کربن، پرتو الکترون فرودی را به طور قابل توجهی پراکنده نمیکند و به الکترونها اجازه میدهد تا به نمونه برسند.

روشهای لایهنشانی کربن

فرآیند پوشش کربنی بر روی نمونه برای آمادهسازی نمونهها از طریق تبخیر منابع کربن، توسط گرم کردن آنها از طریق جریان الکتریکی یا یک پرتو الکترونی (E-beam) انجام میشود.

تبخیر کربن با پرتو الکترونیکی. این روش برای پوششدهی یک سطح کوچک با یک لایه بسیار نازک کربن به عنوان یک فرآیند قابل کنترل ضخامت بالا استفاده میشود. از این روش عمدتا برای ایجاد لایههای کربنی روی صفحات پشتیبان TEM استفاده میشود (Carbon Replica).

تبخیر حرارتی نخ یا راد کربن. جریان الکتریکی که از منابع کربنی مانند فیبر کربن یا میله کربن می گذرد می تواند آنها را تا دمای تبخیر گرم و سپس تبخیر کند تا لایه نازکی از کربن روی نمونه نشانده شود. ضخامت فیلم نشانده شده به ضخامت نخ (فیبر) مورد استفاده و زمان عبور جریان از آن بستگی دارد. روش تبخیر کربن برای نمونه های حساس به حرارت مناسب نیست.

ضخامتهای مناسب برای آمادهسازی نمونه برای میکروسکوپ الکترونی یا آنالیز اشعه ایکس بین ۵ تا ۲۰ نانومتر است. کوترهای کربن شرکت پوششهای نانوساختار با نگهدارندههای فیبر یا میله کربن و پایانههای جریان بالا بر روی درب محفظه خلاء عرضه میشوند. نحوه انجام پوششدهی کربن را میتوان به صورت دستی یا خودکار با توجه به ضخامت لایه مورد نظر کنترل کرد.

کندوپاش کربن. کربن همچنین می تواند به صورت کندوپاشی (Sputtering) پوشش داده شود، اما لایههای ایجاد شده معمولا حاوی درصد هیدروژن بالایی هستند که باعث میشود کندوپاش کربن برای آماده سازی نمونه SEM مناسب نباشد.

پلیمریزاسیون بخار هیدروکربنی. لایههای کربنی را میتوان با استفاده از تکنیکهای تخلیه پلاسمایی (Glow Discharge) نیز ایجاد نمود که باعث پلیمریزاسیون بخار هیدروکربنی مانند استیلن یا بنزن در فشار کم در یک محفظه تخلیه میشود. با این حال، این روش پوشش یکنواختی را برای استفاده عملی در میکروسکوپ الکترونی ارائه نمیکند.

ایجاد پوشش کربنی به روش تبخیر حرارتی

فیلم کربن با تبخیر نخ کربنی (Carbon Fiber) یا میله کربنی (Carbon Rod) روی نمونه نشانده میشود. کربن از نخ یا میله کربنی در اثر عبور جریان الکتریکی تبخیر شده و روی نمونه لایه نشانی میشود. ضخامت مناسب برای آماده سازی نمونههای میکروسکوپ الکترونی و آنالیز با اشعه ایکس، بین ۵ تا ۲۰ نانومتر است.

لایه نشانی کربن: تبخیر فیبر (نخ) کربنی

از الیاف کربن برای ساختن رشتههایی استفاده میشود که سپس به صورت نخ بافته میشوند. سپس نخهای بافته شده حرارت میبینند تا میزان ناخالصی آنها کاهش یابد. نخهای کربنی از الیاف و رشتههای به هم بافته شده تشکیل شدهاند. درنتیجه به علت سطح مقطع بیشتر شانس آلودگی را افزایش میدهند. ضخامت لایه نشانده شده از نخ کربنی بستگی به ضخامت نخ دارد.

با ضخیم تر شدن نخ، لایه ضخیمتری نیز نشانده خواهد شد و به همین ترتیب، جریان لایهنشانی بیشتری مورد نیاز است. سیستمهایی که از فیبر کربن به عنوان منبع کربن استفاده میکنند به جریان الکتریکی کمتر از ۵۰ آمپر نیاز دارند.

تفاوت لایه نشانی کربن (نخ) فلش و پالسی

تبخیر فیبر (نخ) کربن را میتوان در دو حالت فلش (ناگهانی) یا پالسی انجام داد. در حالت فلش، جریان الکتریکی بالایی در مدت زمانی محدود از فیبر عبور میکند تا تبخیر شود. در حالی که در تبخیر فیبر کربن پالسی، جریان نسبتا کمتری با پالسهای کوتاه از نخ عبور میکند تا آن را تبخیر کند، که باعث کاهش ذرات بزرگ فیبر باقیمانده بر روی نمونه میشود که عموما در حالت فلش مشاهده میشوند.

اما در حالت پالس با تکرار هر پالس به دلیل تبخیر رشته های فیبر، ضخامتهای متفاوتی لایهنشانی میکند که مطلوب نیست. هر دو حالت لایهنشانی کربن را میتوان به صورت دستی یا خودکار با استفاده از لایهنشانهای کربن شرکت پوششهای نانوساختار عملیاتی نمود.

لایه نشانی کربن: تبخیر میله کربنی

میله کربنی به عنوان منبع کربن در فرایند لایه نشانی، آلودگی کمتری نسبت به لایه نشانی از نخ کربن دارد. علت آن به دلیل سطح مقطع کم میله تراشیده شده است. کنترل ضخامت نیز با استفاده از میله کربنی افزایش مییابد. به طور متوسط با یک میله کربنی ضخامت بین ۵ تا ۵۰ نانومتر قابل کنترل است. البته سیستمهایی که از میله کربنی برای لایه نشانی کربن استفاده میکنند، نیاز به توان بالاتری دارند (حدود ۲۰۰ آمپر).

تبخیر میله کربنی در دستگاههای لایهنشانی کربن شرکت پوششهای نانوساختار میتواند به صورت پالسی و یا جریان افزایشی اتوماتیک انجام گیرد. در حالت جریان افزایشی، جریان الکتریکی عبوری از میله کربنی به آرامی افزایش مییابد و در نتیجه فرآیند لایهنشانی یکنواختتری را ارائه مینماید.

لایهنشانی کربن با نخ یا میله کربنی، کدام بهتر است؟

با توجه به تفاوتهای ذکر شده در بالا، واضح است که تبخیر میلههای کربنی نه تنها کنترل بهتری بر ضخامت فراهم مینماید، بلکه یک فیلم کربنی با کیفیت بالاتر و بدون آلودگی ارائه میدهد.

با این حال، استفاده از فرآیند پیش گرمایش (Pre-Heat) برای سیستمهایی که مجهز به شاتر هستند، آلودگی لایه نازک نشانده شده از منبع فیبر کربن را تا حد زیادی کاهش میدهد. برخی از سیستمهایی که از فیبر کربن استفاده می کنند، کنترل دقیقتری بر منبع تغذیه دارند و از رشتههای فیبر ضخیمتر استفاده میکنند که باعث کنترل بهتری روی ضخامت میشود.

سطح خلاء مورد نیاز در لایهنشانی کربن

لایه نشانی کربن (Carbon Coating) در فشار کمتر از ۳- ۱۰ میلی بار موجب ایجاد لایه نازکی با ساختار کریستالی میشود. این کریستال در بزرگنمایی ۲۵۰۰۰ تا ۳۵۰۰۰ برابر قابل مشاهده است. این نوع لایه نازک تنها مناسب برای میکروسکوپهای الکترونی روبشی و آنالیز EDX است. لایه نشانی کربن، در فشار کمتر از ۵-۱۰ میلی بار (خلاء بالا که دستیابی به آن نیازمند پمپ توربومولکولار است) منجر به لایه نازکی با ساختار آمورف میشود. هدایت الکتریکی این لایه نازک ۱۰ برابر بیشتر است. برای اطلاعات بیشتر به مطلب بلاگ مراجعه فرمایید.

دستگاههای لایه نشان کربن ما

شرکت پوششهای نانو ساختار دستگاههای لایه نشان کربن خلاء پایین و بالا، با نامهای DCR و DCT تولید میکند. در مدل DCR پمپ خلاء استفاده شده فقط یک روتاری پمپ، میباشد. ولی در مدل DCT علاوه بر روتاری از یک پمپ توربومولکولار نیز استفاده میشود. برای رسیدن به فشارهای پایینتر از ۶- ۱۰*۲ میلی بار این پمپ خلاء مورد استفاده قرار میگیرد. دستگاه لایهنشانی کربن خلاء بالا با محفظه بزرگ به منظور لایهنشانی نمونههای بزرگ، مدل DCT-300، و به همراه درب تبخیر حرارتی، مدل DCT-T-300 نیز توسط شرکت عرضه میشوند.

همچنین نرم افزار سیستم با دقت بالا فرآیند لایه نشانی کربن را به صورت دستی یا اتوماتیک انجام میدهد. تمامی این دستگاهها قابلیت تجهیز به سیستم لایه نشان کربن از میله کربنی را نیز دارا میباشند. دستگاههای اسپاتر و کربن کوتر DSCR و DSCT نیز قابلیت انجام لایهنشانی به روشهای حرارتی و اسپاترینگ در یک دستگاه را فراهم میکنند. برای کسب اطلاعات بیشتر در مورد دستگاههای لایه نشان کربن به محصولات شرکت پوششهای نانو ساختار مراجعه نمایید.

منابع

- Goldstein, Joseph I., et al. “Coating and conductivity techniques for SEM and microanalysis.” Scanning Electron Microscopy and X-Ray Microanalysis: A Text for Biologists, Materials Scientists, and Geologists (1992): 671-740. https://link.springer.com/chapter/10.1007/978-1-4613-0491-3_13

- https://blog.phenom-world.com/sputter-coating-sem

- https://www.microtonano.com/TIN-Carbon-rods-versus-carbon-fibers.php

- https://www.microtonano.com/TIN-Target-material-selection-for-coating-SEM-samples-using-an-SEM-sputter-coater.php

- https://books.google.nl/

- https://books.google.com/books?

- https://www.leica-microsystems.com/fileadmin/academy/Coating3.pdf

- https://www.azom.com/article.aspx?ArticleID=22267

- https://www.jeolusa.com/RESOURCES/Sample-Preparation/Documents-Downloads/sample-preparation-techniques-conductive-coatings

- https://www.freepik.com